Новый прорыв в 65-нанометровом технологическом процессе

Зачем уменьшать размеры транзисторов

Характеристики 65-нанометрового технологического процесса

30 августа корпорация Intel сделала значительный шаг в развитии технологии производства микросхем нового поколения, создав первые полнофункциональные микросхемы памяти стандарта SRAM (Static Random Access Мemory) емкостью 70 Мбит, содержащие более 0,5 млрд. транзисторов, на базе самой современной 65-нанометровой производственной технологии. Благодаря этому достижению корпорация Intel продолжает осуществлять свои планы по разработке новой производственной технологии каждые два года в соответствии с законом Мура.

первых успехах в освоении 65-нанометрового технологического процесса корпорация

Intel объявила еще в конце ноября прошлого года. Тогда речь шла о создании первой

микросхемы статической памяти объемом 3 Мбит, выполненной по 65-нанометровому

технологическому процессу. И вот менее чем через год Intel рапортует о новом

достижении — о создании микросхем статической памяти емкостью 70 Мбит (рис.

1, 2). Кроме увеличенного объема, новая микросхема отличается новыми технологиями,

предотвращающими токи утечки и повышающими энергосбережение. Впрочем, обо всех

технологических нюансах мы расскажем чуть позже, а пока взглянем на этот анонс

с иной точки зрения, уделив внимание тому, о чем обычно умалчивается в официальных

пресс-релизах.

первых успехах в освоении 65-нанометрового технологического процесса корпорация

Intel объявила еще в конце ноября прошлого года. Тогда речь шла о создании первой

микросхемы статической памяти объемом 3 Мбит, выполненной по 65-нанометровому

технологическому процессу. И вот менее чем через год Intel рапортует о новом

достижении — о создании микросхем статической памяти емкостью 70 Мбит (рис.

1, 2). Кроме увеличенного объема, новая микросхема отличается новыми технологиями,

предотвращающими токи утечки и повышающими энергосбережение. Впрочем, обо всех

технологических нюансах мы расскажем чуть позже, а пока взглянем на этот анонс

с иной точки зрения, уделив внимание тому, о чем обычно умалчивается в официальных

пресс-релизах.

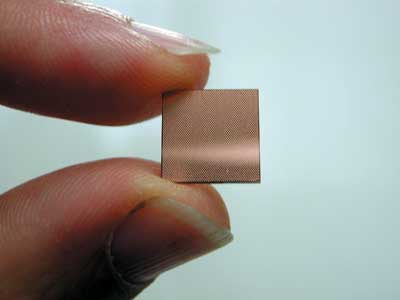

Рис. 1. Новая микросхема статической памяти, выполненная по 65-нанометровому технологическому процессу

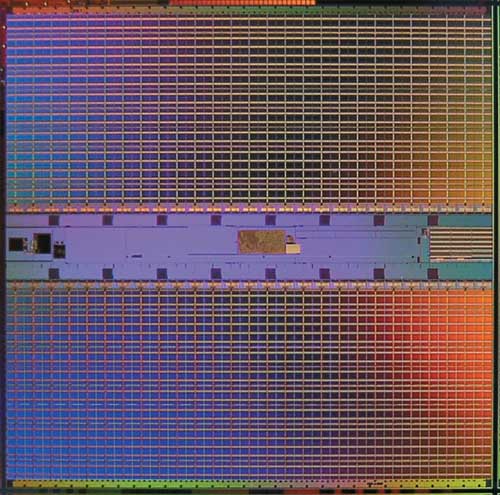

Рис. 2. Микросхема статической памяти размером 110 мм2, выполненная

по 65-нанометровому технологическому процессу, в пятикратном увеличении

Казалось бы, стоит ли придавать выпуску новой микросхемы памяти столь большое значение? И вообще, если речь идет о микросхемах памяти, то причем здесь компания Intel, известная прежде всего как производитель процессоров? Дело в том, что между производством статической памяти и производством процессоров существует тесная взаимосвязь. Во-первых, память и процессоры изготовляются по одной и той же технологии, а во-вторых, большую часть кристалла самого процессора занимает именно статическая память, выполняющая функцию кэш-памяти. Заявив о создании статической памяти по новому технологическому процессу, компания Intel тем самым фактически выразила свою готовность приступить к производству процессоров нового поколения.

Конечно, заявление Intel носит в первую очередь маркетинговый характер. Освоить новый технологический процесс пытаются и другие компании, занимающиеся производством процессоров, и позиция лидера заставляет Intel быть всегда на шаг впереди. Поэтому, несмотря на то, что промышленное производство процессоров по 65-нанометровой технологии намечено лишь на следующий год, утвердить свое лидерство Intel нужно было уже сегодня.

А что, собственно, мешает Intel начать производство процессоров прямо сейчас, когда конкуренты еще не готовы к этому? Такое стратегическое решение позволило бы Intel не только раз и навсегда решить вопрос о том, кто есть кто, но и вообще забыть о конкурентах. Безусловно, если подходить к этому решению с точки зрения военной тактики, то такой шаг был бы обоснованным, но, увы, технические достижения далеко не всегда определяют стратегию развития компании. План внедрения новых технологий зависит также и от экономических соображений: до тех пор, пока инвестиции, вложенные компанией в освоение очередного технологического процесса, не окупят себя и не принесут прибыль, которую можно в дальнейшем инвестировать в освоение нового технологического процесса, промышленное производство процессоров по новой технологии не станет рентабельным. А ведь корпорация Intel является коммерческим предприятием и не получает от государства дотаций на научно-исследовательские разработки. Все деньги ей приходится зарабатывать самостоятельно, и именно на продажах процессоров. Прогресс компании Intel определяется простым экономическим правилом — разработал, внедрил, окупил, инвестировал. Однако позиция лидера в отрасли заставляет компанию Intel сохранять отрыв от конкурентов. В современных условиях лидерство определяется отнюдь не тем фактором, какая компания делает более производительные процессоры и больше их продает (хотя по последнему показателю лидерство Intel бесспорно). Быть лидером — это еще и огромная ответственность за выбор правильного направления развития отрасли в целом. Лидер всегда идет первым, а все остальные следуют за ним по уже проложенному курсу, что, несомненно, значительно проще. Давайте представим, что компания Intel перестала быть лидером, любезно уступив эту почетную обязанность своему конкуренту. А хватит ли у этого конкурента денег, чтобы двигаться вперед самостоятельно? Очень сомнительно. Вот и получается, что даже если на каком-то этапе какой-нибудь конкурент и обгонит компанию Intel, то, оказавшись в столь необычных для себя условиях, единственное, что он сумеет сделать, это потоптаться на месте и пропустить компанию Intel вперед.

Впрочем, довольно гипотетических предположений. Пока что никаких оснований сомневаться в лидерстве компании Intel нет, и лучшее доказательство тому — это успехи компании в освоении нового технологического процесса производства процессоров.

История развития микроэлектроники

о

сих пор мы рассматривали маркетинговые и экономические аспекты новой технологии,

теперь же перейдем к ее техническим особенностям. Однако прежде поясним, чем

одна технология производства процессоров отличается от другой и зачем вообще

переходить на 65-нанометровый технологический процесс.

о

сих пор мы рассматривали маркетинговые и экономические аспекты новой технологии,

теперь же перейдем к ее техническим особенностям. Однако прежде поясним, чем

одна технология производства процессоров отличается от другой и зачем вообще

переходить на 65-нанометровый технологический процесс.

На простейшем уровне любой современный процессор состоит из огромного количества транзисторов, выполняющих функции электронных микроскопических переключателей. В отличие от обычного переключателя, транзисторы практически безынерционны и способны переключаться миллиарды и триллионы раз в секунду. Однако, чтобы обеспечить столь высокую скорость переключения, необходимо сделать эти транзисторы как можно меньше. Кроме того, производительность любого процессора в конечном счете определяется количеством транзисторов. Именно поэтому со времени создания первой интегральной микросхемы в 1959 году развитие отрасли шло в направлении уменьшения размера транзисторов и одновременного увеличения плотности их размещения на микросхеме.

Когда говорят о прогнозах по увеличению плотности размещения и уменьшению геометрических размеров транзисторов, обычно упоминают так называемый закон Мура. Конечно, строго говоря, никакого закона Мура не существует. Все началось в 1965 году, за три года до того, как Гордон Мур (Gordon E. Moore) стал одним из основателей корпорации Intel. В то время технология производства интегральных микросхем позволяла интегрировать в одной микросхеме порядка трех десятков транзисторов, а группа ученых, возглавляемая Гордоном Муром, завершала разработку новых микросхем, объединяющих в себе 60 транзисторов.

По просьбе журнала Electronics Гордон Мур написал статью, приуроченную к 35-й годовщине указанного издания. В этой статье Мура попросили сделать прогноз относительно того, как будут совершенствоваться полупроводниковые устройства в течение ближайших десяти лет. Проанализировав темпы развития полупроводниковых устройств и экономические факторы за прошедшие шесть лет, Мур предположил, что к 1975 году количество транзисторов в одной интегральной микросхеме составит 65 тыс. Именно этот прогноз, вынесенный в преамбулу, на ближайшие десять лет стал определять развитие микроэлектроники.

По прогнозу Мура, количество транзисторов в одной микросхеме за десять лет должно было увеличиться более чем в 1000 раз. А это означало, что каждый год количество транзисторов в одной микросхеме должно удваиваться.

Кроме предсказания экспоненциального роста плотности размещения транзисторов, Мур сделал и другой важный и на первый взгляд парадоксальный вывод. Сокращение размеров транзисторов должно неизбежно привести к тому, что интегральные микросхемы на их основе будут все дешевле, мощнее и доступнее. Из этого следовало, что изменится электронная отрасль в целом.

Конечно, в 1965 году ни сам Гордон Мур, ни кто-либо другой не мог предположить, что опубликованный прогноз на ближайшие десять лет не только в точности сбудется, но и послужит основой для формулирования эмпирического правила развития всей полупроводниковой технологии на много лет вперед.

Впрочем, с предсказанием Мура было не все гладко. К 1975 году рост количества элементов в одной микросхеме стал немного отставать от прогноза. Тогда Гордон Мур скорректировал период обновления до 24 месяцев, чтобы компенсировать ожидаемое увеличение сложности полупроводниковых компонентов. В конце 1980-х годов одним из руководителей корпорации Intel была внесена еще одна поправка, и прогноз Мура стал означать удвоение вычислительной производительности каждые 18 месяцев (вычислительная производительность, измеряемая в миллионах команд в секунду (MIPS), увеличивается благодаря росту количества транзисторов).

До сих пор мы преднамеренно употребляли слова «прогноз» или «предсказание» Мура, однако в литературе чаще встречается выражение «закон Мура». Дело в том, что после опубликования упомянутой статьи в журнале Electronics профессор Карвер Мид, коллега Мура из Калифорнийского технологического института, дал этому прогнозу название «закон Мура», и оно прижилось.

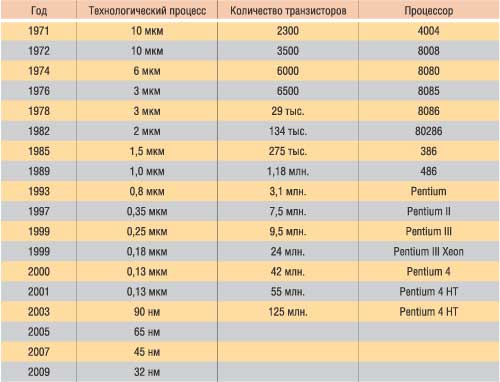

Хотя в законе Мура говорится лишь об экспоненциальном возрастании числа транзисторов на одной микросхеме, сводить все к одному этому утверждению было бы неверно. Точнее, сам факт увеличения плотности размещения транзисторов за счет сокращения их размеров сопровождается важными последствиями. Действительно, если говорить просто о количестве транзисторов в одной микросхеме (табл. 1), то со времени 30-транзисторных компонентов 1965 года это количество возросло на много порядков. В 1975 году количество компонентов достигло 65 тыс. К 1989 году процессор Intel i486 содержал 1,4 млн. транзисторов. А в 2002 году корпорация Intel анонсировала процессор Intel Pentium 4 на основе 0,13-микронной технологии, вмещающий 55 млн. транзисторов в одном кристалле. В процессоре Intel Pentium 4 на основе 90-нанометрового технологического процесса количество транзисторов насчитывает уже около 125 млн., а в недалеком будущем технология производства интегральных микросхем позволит увеличивать количество транзисторов на сотни миллионов ежегодно.

Таблица 1. История развития процессоров компании Intel

Зачем уменьшать размеры транзисторов

дновременно

с увеличением количества транзисторов улучшаются почти все параметры микропроцессорной

технологии, главные из которых — скорость, производительность и энергопотребление.

Так, процессор i486 работал на тактовой частоте 25 МГц. Современные процессоры

Pentium 4 имеют тактовые частоты уже более 3 ГГц. Процессор с миллиардом транзисторов,

как ожидается, будет работать на частоте, приближающейся к 20 ГГц.

дновременно

с увеличением количества транзисторов улучшаются почти все параметры микропроцессорной

технологии, главные из которых — скорость, производительность и энергопотребление.

Так, процессор i486 работал на тактовой частоте 25 МГц. Современные процессоры

Pentium 4 имеют тактовые частоты уже более 3 ГГц. Процессор с миллиардом транзисторов,

как ожидается, будет работать на частоте, приближающейся к 20 ГГц.

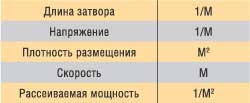

Вообще же, если считать, что длина затвора транзистора уменьшается в M раз, то в такое же количество раз уменьшается рабочее напряжение затвора. Кроме того, в M раз возрастает скорость работы транзистора и квадратично увеличивается плотность размещения транзисторов на кристалле, а рассеиваемая мощность уменьшается в M2 раз (табл. 2).

Таблица 2. Изменение характеристик транзистора при уменьшении его геометрических размеров

Уменьшение размеров транзисторов — это фактически единственный способ увеличения производительности процессоров. Однако реализовать это на практике не так-то легко.

Оптическая литография

ак

известно, одним из важнейших этапов в производстве микросхем является литографический

процесс. Литография — это технология, используемая для нанесения рисунка будущей

микросхемы на слой фоторезиста посредством специальных литографических масок.

Различают два типа литографии — теневую и проекционную.

ак

известно, одним из важнейших этапов в производстве микросхем является литографический

процесс. Литография — это технология, используемая для нанесения рисунка будущей

микросхемы на слой фоторезиста посредством специальных литографических масок.

Различают два типа литографии — теневую и проекционную.

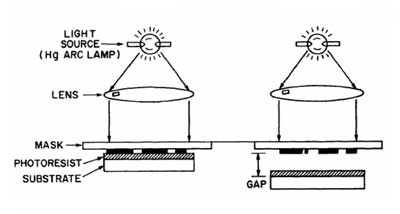

При теневой литографии (рис. 3) литографическая маска и подложка, которая подвергается экспонированию, либо находятся в непосредственном контакте друг с другом (контактная литография), либо между ними есть небольшой (от 10 до 50 мкм) зазор. Контактная литография позволяет получить разрешение порядка 1 мкм, однако прямой контакт между маской и подложкой приводит к образованию нежелательных примесей на подложке и на маске-шаблоне. Теневая литография с зазором между маской и подложкой не имеет такого недостатка, но за счет дифракции светового излучения на маске происходит частичное размытие краев рисунка на величину от 2 до 5 мкм, что сильно ограничивает разрешающую способность литографии.

Рис. 3. Два типа теневой литографии: а) контактная; б) с зазором между маской и подложкой

Важнейшей характеристикой литографического процесса является его разрешающая способность. От разрешающей способности напрямую зависит минимальная толщина линии, которую можно нанести на фоторезисте. Для теневой контактной литографии минимальная толщина линии в точности равна ее толщине на маске-шаблоне. Для теневой литографии с зазором минимальная толщина линии определяется следующим условием:

,

,

где ![]() — длина волны источника

изучения, используемого в литографической установке, g

— толщина зазора между маской-шаблоном и кристаллом на подложке, включая толщину

слоя фоторезиста.

— длина волны источника

изучения, используемого в литографической установке, g

— толщина зазора между маской-шаблоном и кристаллом на подложке, включая толщину

слоя фоторезиста.

Типичное значение длины волны источника излучения, используемое в теневой литографии, составляет около 0,4 мкм, а ширина зазора — 50 мкм. По этой причине минимальная толщина линии для теневой литографии не превышает 4,5 мкм.

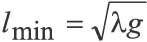

В современном производстве процессоров используется проекционная литография, которая позволяет получить значительно более высокое разрешение. В проекционной литографии применяют линзы или зеркала, позволяющие проецировать рисунок маски-шаблона с уменьшением масштаба.

Разрешающая способность проекционной литографии, то есть минимальная толщина линии, которую можно получить на фоторезисте, определяется критерием Релея:

,

,

где ![]() — длина волны источника

излучения, NA — числовая апертура объектива, а k1 — коэффициент пропорциональности,

зависящий от типа фоторезиста и самого технологического процесса.

— длина волны источника

излучения, NA — числовая апертура объектива, а k1 — коэффициент пропорциональности,

зависящий от типа фоторезиста и самого технологического процесса.

Числовая апертура объектива проекционной установки в простейшем случае с одной линзой определяется по формуле:

NA = D/2f,

где D — диаметр выходного отверстия объектива, f — фокусное расстояние объектива.

Из формулы для разрешающей способности оптической литографии следует, что лучшее разрешение можно получить за счет увеличения числовой апертуры проекционной установки или за счет перехода к источниками излучения с более короткой длиной волны.

Если говорить об источниках излучения, то в современной литографии используется коротковолновое ультрафиолетовое излучение с длиной волны 248 нм (технологический процесс 350, 250 и 180 нм) и 193 нм (технологический процесс 180, 130, 90 и 65 нм).

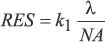

Другой, не менее важной характеристикой оптической литографии наравне с разрешающей способностью, является глубина резкости. Если разрешающая способность определяет характерный поперечный размер фокусировки, то глубина резкости определяет характерное расстояние фокусировки в продольном направлении. Глубина резкости находится по формуле:

,

,

Сравнение формул для разрешающей способности и глубины резкости показывает, что при увеличении числовой апертуры происходит уменьшение разрешения, что приводит к уменьшению минимально возможной толщины линии, а также к уменьшению глубины резкости, что отрицательно сказывается на литографическом процессе, поскольку требует более прецизионного контроля точности. К примеру, чем меньше глубина резкости, тем большую точность необходимо обеспечить при размещении пластины в проекционной установке, чтобы выдержать ее параллельность фокальной плоскости (плоскости фокуса) с точностью до долей микрометра. Так, до недавнего времени глубина резкости, используемая в оптической литографии, составляла 0,5 мкм, что обеспечивало необходимый уровень контроля точности производственного процесса.

Значения коэффициентов пропорциональности k1 и k2 не превышают 1 и в случае ограниченного дифракцией изображения k1 = k2= 1/2.

Однако на практике приемлемые значения для k1 и k2 определяются экспериментально — они должны обеспечивать требуемый контроль точности. До недавнего времени в оптической литографии использовались значения k1 и k2 больше 0,6, что хорошо подходит для массового производства, так как не требует прецизионного контроля точности — обеспечивается требуемый уровень глубины резкости.

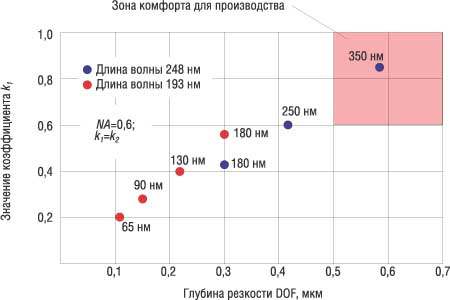

На рис. 4 представлены значения коэффициента k1 и глубины резкости DOF для литографических процессов с различной разрешающей способностью (с различными длинами волн источников излучения). Зона, соответствующая значению k1 больше 0,6 и глубине резкости DOF больше 0,5 мкм, обозначена как «зона комфорта для процесса изготовления». Видно, что в эту зону попадает лишь литографический процесс с разрешением 350 нм, которому соответствует источник излучения с длиной волны 248 нм.

Рис. 4. Значения k1 и DOF для различных литографических процессов при NA = 0,6 и k1 = k2

Из рис. 2 видно, что все технологические процессы, за исключением 350-нанометрового, лежат вне зоны комфорта, то есть для них глубина резкости менее 0,5 мкм, а значение k1 менее 0,6, причем для 90-нанометрового литографического процесса значения k1 и DOF наихудшие, что, естественно, сильно осложняет технологический процесс производства.

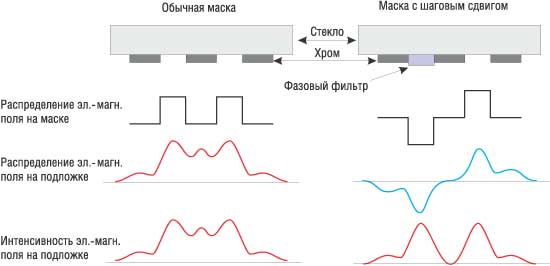

Для того чтобы сделать возможным литографический процесс при столь малых значениях глубины резкости и коэффициента k1, используют различные технологии улучшения разрешающей способности, например маски-шаблоны с фазовым сдвигом. В таких масках на одну из двух соседних прозрачных линий накладывается фазовый фильтр, сдвигающий фазу проходящей волны на 180°. В результате интерференции волн в противофазе происходит их взаимное ослабление в области между двумя экспонируемыми линиями, что делает их более различимыми и повышает разрешающую способность (рис. 5).

Рис. 5. Использование масок с фазовым сдвигом

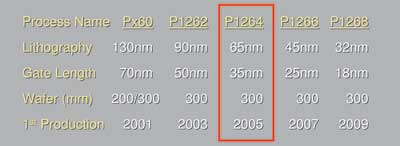

После краткого экскурса в оптическую литографию и рассказа о тех проблемах, которые приходится решать для улучшения разрешающей способности оптической литографии с тем, чтобы уменьшить геометрические размеры транзистора, становится понятнее вся значимость такого события, как переход на 65-нанометровый технологический процесс. В классификации Intel каждому технологическому процессу присвоено кодовое обозначение (рис. 6). Так, сегодняшний технологический процесс с проектной нормой 90 нм имеет обозначение P1262, а 65-нанометровый технологический процесс — P1264.

Рис. 6. Технологические процессы и их характеристики

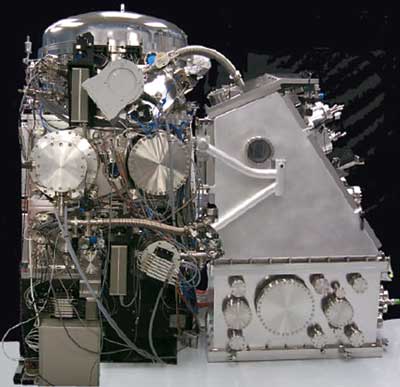

Следующий технологический процесс, промышленное внедрение которого намечено на 2007 год, имеет уже топологическую норму 45 нм. Правда, для того, чтобы достигнуть такой разрешающей способности, никаких ухищрений (типа фазосдвигающих масок или иммерсионной литографии) уже не достаточно, поэтому необходим переход на более коротковолновое излучение. Литография с использованием источников излучения с длиной волны 248 и 193 нм получила название DUV (Deep UltraViolet — глубокое ультрафиолетовое излучение). А для литографии с проектной топологией 45 и 32 нм будет использоваться уже так называемая ЕUV-литография (Extreme UltraViolet — сверхжесткое ультрафиолетовое излучение), которая основана на применении ультрафиолетового излучения с длиной волны 13 нм.

Переход с DUV- на EUV-литографию обеспечивает более чем 10-кратное уменьшение длины волны и переход в диапазон, где свойственные транзисторам размеры сопоставимы с размерами всего нескольких десятков атомов.

Применяемая сегодня литографическая технология позволяет наносить шаблон с минимальной шириной проводников 65 нм, в то время как EUV-литография делает возможной печать линий гораздо меньшей ширины — до 30 нм. Управлять ультракоротким излучением не так просто, как кажется. Поскольку EUV-излучение хорошо поглощается стеклом, новая технология предполагает использование серии из четырех специальных выпуклых зеркал, которые уменьшают и фокусируют изображение, полученное после применения маски. Каждое такое зеркало содержит 80 отдельных металлических слоев толщиной примерно в 12 атомов (рис. 7).

Рис. 7. Экспериментальная EUV-литографическая установка

Характеристики 65-нанометрового технологического процесса

днако

45-нанометровый технологический процесс производства в настоящее время находится

в стадии разработки, а сейчас на повестке дня — 65-нанометровая технология.

днако

45-нанометровый технологический процесс производства в настоящее время находится

в стадии разработки, а сейчас на повестке дня — 65-нанометровая технология.

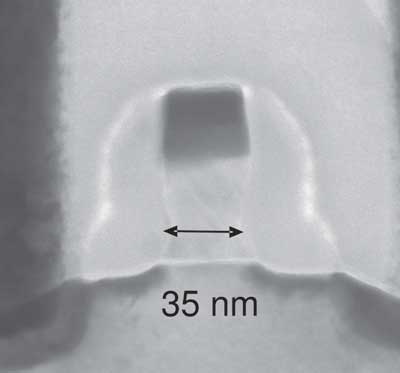

В 65-нанометровом производстве применяется целый ряд передовых технологий. Например, самые маленькие в мире серийно изготавливаемые КМОП-транзисторы с длиной затвора 35 нм, что приблизительно на 30% меньше, чем при производстве по 90-нанометровой технологии. Толщина оксидного слоя затвора уменьшена до 1,2 нм (менее пяти атомарных слоев) (рис. 8), а расстояние между стоком и истоком составляет всего 220 нм.

Рис. 8. Фотография транзистора, выполненного по 65-нанометровому технологическому процессу

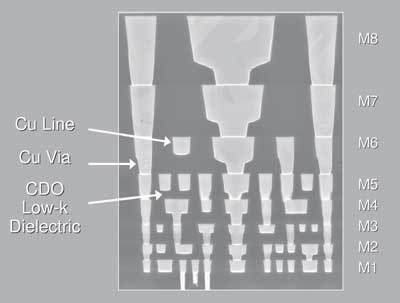

В 65-нанометровом технологическом процессе используется на один слой межсоединений больше, чем в 90-нанометровом процессе (рис. 9). По оценкам Intel, применять в данном случае большее количество слоев межсоединений экономически невыгодно.

Рис. 9. Восемь слоев кристалла процессора в 65-нанометровом технологическом процессе

Интересно отметить, что толщина оксидного слоя затвора в новом 65-нанометровом технологическом процессе осталась такой же, как и в 90-нанометровом процессе. Фактически это означает ее намеренное увеличение, поскольку она должна была бы уменьшиться в 0,7 раза. Увеличение толщины оксидного слой затвора сделано специально для борьбы с токами утечки (при этом уменьшается подзатворная емкость).

За счет этого удалось не только уменьшить утечки в расчете на один транзистор (поскольку примерно вдвое уменьшилась его площадь), но и повысить в конечном счете быстродействие (на 20% снижена емкость затворов транзисторов). В качестве материала для самого электрода затвора в 65-нанометровом технологическом процессе используется силицид никеля (NiSi), обеспечивающий хорошую проводимость. Этот же материал применяется и для контактов стока и истока.

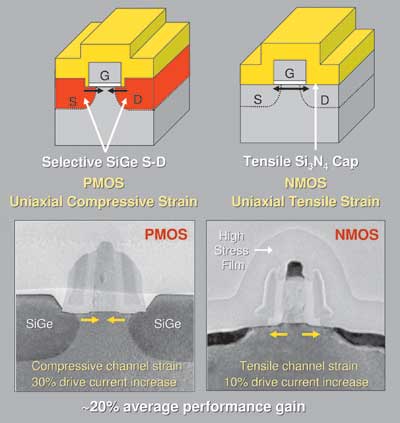

Как и в 90-нанометровом технологическом процессе, при производстве микросхем по 65-нанометровой технологии используется усовершенствованная технология напряженного кремния. В таком кремнии расстояние между атомами больше, чем в обычном полупроводнике. Это, в свою очередь, обеспечивает более свободное протекание тока, аналогично тому, как на дороге с более широкими полосами свободнее и быстрее движется транспорт. Напряженный кремний создается двумя путями: сжатие p-каналов при помощи стока и истока из SiGe (вместо легированного Si) и растяжение n-каналов напряженным слоем Si3N4 поверх транзистора (рис. 10).

Рис. 10. Технология напряженного кремния в PMOS- и NMOS-транзисторах

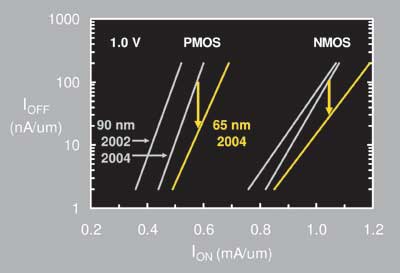

В результате использования улучшенной технологии напряженного кремния удалось оптимизировать рабочий ток транзисторов. При фиксированном уровне тока утечки рабочий ток транзистора в 65-нанометровой технологии выше на 30%, тогда как прежде это улучшение составляло 10-20% в зависимости от типа транзистора и уровня тока утечек. В транзисторах, созданных по 65-нанометровой технологии, объем утечки уменьшен в четыре раза (рис. 11) по сравнению с транзисторами на базе 90-нанометровой производственной технологии. В результате транзисторы на базе 65-нанометровой производственной технологии обеспечивают более высокую производительность без повышения утечки (большая утечка электрического тока приводит к выделению большого количества тепла).

Рис. 11. Соотношение рабочего тока (ION) и тока утечки (IOFF) при напряжении питания 1 В в зависимости от технологии изготовления

Во втором поколении технологии напряженного кремния производительность транзисторов увеличилась на 10-15% без возрастания утечки электрического тока.

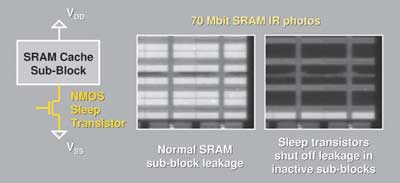

Кроме того, корпорация Intel включила в микросхемы SRAM на базе 65-нанометровой производственной технологии так называемые транзисторы сна (sleep transistors), которые отключают подачу тока на большие блоки памяти SRAM, когда те не используются, что значительно снижает энергопотребление микросхемы. Эта функция особенно хорошо подходит для устройств с питанием от батареи, например для мобильных ПК.

Количество транзисторов сна в микросхеме памяти — это менее 1% от суммарной площади всех ячеек памяти, а эффект от их использования — троекратное снижение тока утечки кристалла (рис. 12).

Рис. 12. Использование транзисторов сна для уменьшения токов утечки

Заключение

целом переход на 65-нанометровый технологический процесс производства позволяет

повысить производительность микропроцессоров при неизменном или меньшем энергопотреблении,

почти вдвое увеличить количество транзисторов на той же площади кристалла для

повышения быстродействия и функциональности новых процессоров.

целом переход на 65-нанометровый технологический процесс производства позволяет

повысить производительность микропроцессоров при неизменном или меньшем энергопотреблении,

почти вдвое увеличить количество транзисторов на той же площади кристалла для

повышения быстродействия и функциональности новых процессоров.

Полупроводниковые устройства корпорации Intel на базе 65-нанометровой технологии были изготовлены с использованием 300-миллиметровых подложек в производственной лаборатории завода D1D в Хиллсборо (Орегон, США), где была разработана сама технология (рис. 13).

Рис. 13. Фабрика D1D в Хиллсборо

В дальнейшем процессоры на базе 65-нанометровой технологии будут изготавливаться на фабриках Fab 12 в Аризоне и Fab 24 в Ирландии.