Практика современного моддинга

Часть 2

Удаление старой краски и ошкуривание корпуса

так, на предыдущем занятии (см. КомпьютерПресс № 9’2005) мы вырезали боковое окно и три отверстия для установки в корпусе 120-миллиметровых вентиляторов. На этом занятии мы займемся покраской нашего корпуса для придания ему неповторимого внешнего вида. Казалось бы, зачем красить корпус? Ведь он и так покрашен. Что ж, это действительно спорный момент, тем более что окраска корпуса — занятие трудоемкое и дорогое. Возможно, вообще не стоит этим заниматься, особенно если все инструменты придется покупать. В то же время нам еще ни разу не доводилось видеть хорошо окрашенный в заводских условиях корпус. По всей видимости, связано это с тем, что качественная окраска корпуса с лакированием требует совсем иных затрат и изменения технологии производства, что, помимо прочего, резко увеличивает себестоимость корпуса. Поэтому единственный выход — красить корпус самостоятельно.

так, на предыдущем занятии (см. КомпьютерПресс № 9’2005) мы вырезали боковое окно и три отверстия для установки в корпусе 120-миллиметровых вентиляторов. На этом занятии мы займемся покраской нашего корпуса для придания ему неповторимого внешнего вида. Казалось бы, зачем красить корпус? Ведь он и так покрашен. Что ж, это действительно спорный момент, тем более что окраска корпуса — занятие трудоемкое и дорогое. Возможно, вообще не стоит этим заниматься, особенно если все инструменты придется покупать. В то же время нам еще ни разу не доводилось видеть хорошо окрашенный в заводских условиях корпус. По всей видимости, связано это с тем, что качественная окраска корпуса с лакированием требует совсем иных затрат и изменения технологии производства, что, помимо прочего, резко увеличивает себестоимость корпуса. Поэтому единственный выход — красить корпус самостоятельно.

Необходимые инструменты:

- набор шкурок;

- шлифок;

- электрошлифовальная машина;

- воздушный компрессор;

- пневматический краскопульт со шлангом;

- мерная чашка;

- грунтовка по металлу;

- грунтовка по пластику;

- ацетон;

- автоэмаль в комплекте с разбавителем;

- лак в комплекте с разбавителем и отвердителем.

Конечно, выбор цвета — дело индивидуальное, и, используя описанные ниже приемы, корпус можно выкрасить практически в любой цвет. В нашем случае мы выкрасим корпус в темно-синий металлик (Mobihel 498, цвет — лазурно-синий).

Процесс покраски корпуса компьютера ничем не отличается от процесса покраски автомобиля. Главное — иметь терпение и не пренебрегать ни одним из этапов этого процесса. Процесс покраски можно разбить на несколько этапов:

- удаление старой краски и ошкуривание корпуса;

- грунтование;

- мокрое шлифование;

- покраска;

- лакирование.

Удаление старой краски и ошкуривание корпуса

а первом этапе необходимо подготовить боковые и верхнюю крышки корпуса к грунтованию, то есть удалить старую краску и ошкурить поверхность. Ошкуривать корпус можно и вручную, но занятие это довольно нудное и не из легких. Поэтому для удаления краски и первичного ошкуривания до металла лучше всего воспользоваться шлифовальной машинкой. Можно использовать как шлифовальную машинку вибрационного типа, так и лентопротяжную. В нашем случае для удаления старой краски задействовалась шлифовальная машинка вибрационного типа. Для удаления краски (первичное ошкуривание) необходимо воспользоваться шкуркой зернистостью 80. Ошкуривание производится до металла (рис. 1). Для того чтобы обрабатываемая поверхность во время ошкуривания не прогибалась к центру, опираясь на боковые ребра, необходимо использовать подставку, на которой располагается обрабатываемая панель.

а первом этапе необходимо подготовить боковые и верхнюю крышки корпуса к грунтованию, то есть удалить старую краску и ошкурить поверхность. Ошкуривать корпус можно и вручную, но занятие это довольно нудное и не из легких. Поэтому для удаления краски и первичного ошкуривания до металла лучше всего воспользоваться шлифовальной машинкой. Можно использовать как шлифовальную машинку вибрационного типа, так и лентопротяжную. В нашем случае для удаления старой краски задействовалась шлифовальная машинка вибрационного типа. Для удаления краски (первичное ошкуривание) необходимо воспользоваться шкуркой зернистостью 80. Ошкуривание производится до металла (рис. 1). Для того чтобы обрабатываемая поверхность во время ошкуривания не прогибалась к центру, опираясь на боковые ребра, необходимо использовать подставку, на которой располагается обрабатываемая панель.

Рис. 1. С помощью шлифовальной машинки удалается краска до металла

После первичного ошкуривания поверхности панелей корпуса выглядят весьма эффектно (рис. 2), однако они еще далеки от идеала. Поэтому на следующем этапе необходимо приступить к шлифовке.

Рис. 2. После шлифования поверхности панелей смотрятся весьма эффектно

Для шлифования лучше использовать электрошлифовальную машину вибрационного типа. Шлифование производится шкуркой 240. Окончательное шлифование необходимо проводить на пониженной скорости.

После финишной шлифовки поверхность должна быть гладкой, но не стоит впадать в фанатизм. Зеркального блеска все равно не получится!

Помимо ошкуривания металлических панелей корпуса необходимо также отшлифовать до матового блеска пластиковую лицевую панель корпуса.

Грунтование

осле того как все поверхности будут отшлифованы, можно приступать к нанесению грунтовки. Грунтовка необходима для того, чтобы скрыть мелкие царапины после ошкуривания и улучшить адгезию основной краски.

осле того как все поверхности будут отшлифованы, можно приступать к нанесению грунтовки. Грунтовка необходима для того, чтобы скрыть мелкие царапины после ошкуривания и улучшить адгезию основной краски.

Нанесение грунтовки, равно как и краски, можно производить двумя способами: либо с помощью пневматического краскопульта, либо из баллончика. Нанесение при помощи кисти или валика не допускается. Использование краскопульта предпочтительнее, но что касается грунтования, то здесь даже баллончиком можно добиться очень хороших результатов. Кроме того, если использовать пневматический краскопульт, то придется купить 1 кг грунтовки (в меньшей расфасовке грунтовка, как и краска, не продается). Стоимость одного баллончика грунтовки обойдется вам в несколько раз дешевле. Грунтовка различается как по цвету (серая, белая, коричневая), так и по составу. В принципе, не имеет значения, какую именно грунтовку использовать.

Для грунтования металлических панелей корпуса и лицевой пластиковой панели используются разные типы грунтовок. Грунтовки можно приобрести в автомагазине (стоимость одного баллончика приблизительно 75 руб.). В нашем случае для грунтования металлических поверхностей мы использовали грунтовку коричневого цвета. Для лицевой пластиковой панели применяется специальная прозрачная грунтовка для пластика (например, Body Plasto Fix Spray).

Перед тем как приступать к грунтованию, необходимо позаботиться о месте проведения работ. В помещении, где производятся грунтование и окраска, должно быть минимум пыли. Для того чтобы при распылении грунтовки и краски сжатый воздух из баллончика не поднял пыль с пола, обязательно постелите на пол мокрые газеты или тряпку. Установите панели на подставке и создайте экран из картонной коробки, чтобы вместе с панелями не окрасить всю комнату (рис. 3).

Рис. 3. Покрасочная камера из картонных коробок

Перед началом грунтования для обезжиривания поверхности протрите панели салфеткой, смоченной растворителем (например, ацетоном).

Грунтовка наносится в 2-3 слоя. Обязательно потрясите баллончик с грунтовкой в течение 2-3 мин перед началом распыления. Баллончик нужно держать на расстоянии 25-30 см от поверхности (рис. 4), причем указанное расстояние необходимо строго выдерживать. Если наносить краску с меньшего расстояния, то возможно образование подтеков, а если с большего — то капли краски успеют частично высохнуть, не долетев до поверхности корпуса, что приведет к плохому сцеплению краски.

Рис. 4. Грунтование металлических панелей корпуса

Наносить грунтовку из баллончика необходимо как в горизонтальном, так и в вертикальном направлении. Для грунтования краев часть факела нужно пустить мимо грунтуемой детали. Слои не должны быть чрезмерно толстыми. Лучше наложить несколько тонких слоев, чем один толстый. Толстый слой плохо просыхает и приводит к образованию пузырей и подтеков. Перед нанесением каждого следующего слоя необходимо дать поверхности просохнуть в течение 30 мин. Для лицевой пластиковой панели достаточно двух слоев грунтовки.

После завершения грунтования каждого слоя обязательно продувайте сопло, для чего переверните баллон и нажимайте на клапан до тех пор, пока не пойдет воздух без краски. Перед началом грунтования каждого следующего слоя не забудьте энергично встряхнуть баллончик.

Важно не использовать баллончик до конца. В конце наблюдаются перебои с поступлением воздуха. Капли становятся крупными, и добиться хорошего результата уже невозможно.

Шлифование

осле грунтования поверхности деталей корпуса еще не являются идеально гладкими (рис. 5). Поэтому после того, как загрунтованные детали корпуса просохнут (их необходимо выдержать при комнатной температуре минимум 24 ч), необходимо отшлифовать эти поверхности. Для этого используется мокрое шлифование вручную (только для металлических панелей) самой мелкой шкуркой с зернистостью 2000. Шлифование производится вручную с помощью шлифка (рис. 6).

осле грунтования поверхности деталей корпуса еще не являются идеально гладкими (рис. 5). Поэтому после того, как загрунтованные детали корпуса просохнут (их необходимо выдержать при комнатной температуре минимум 24 ч), необходимо отшлифовать эти поверхности. Для этого используется мокрое шлифование вручную (только для металлических панелей) самой мелкой шкуркой с зернистостью 2000. Шлифование производится вручную с помощью шлифка (рис. 6).

Рис. 5. После грунтования поверхности корпуса еще не являются идеально гладкими

Рис. 6. При шлифовании необходимо следить, чтобы поверхность все время оставалась мокрой

При этом необходимо постоянно смачивать шлифуемую поверхность, поливая ее водой. Усилий в данном случае прилагать не нужно. Нужно, чтобы зерна шлифовальной бумаги сгладили грунтовую краску, а не ободрали ее. При шлифовании шкурка должна в буквальном смысле прилипать к поверхности корпуса.

Покраска

так, после того как весь корпус покрыт грунтовочной краской и проведено мокрое шлифование, можно переходить к наиболее ответственному этапу — к процессу покраски.

так, после того как весь корпус покрыт грунтовочной краской и проведено мокрое шлифование, можно переходить к наиболее ответственному этапу — к процессу покраски.

В принципе, в этом случае тоже допускается два метода покраски: из баллончика и с помощью пневматического краскопульта.

У покраски из баллончика есть только одно преимущество — это дешево. В то же время применение баллончика имеет массу недостатков. Из-за узкого факела краска ложится неравномерно и добиться приемлемого результата окраски практически невозможно. Для получения качественного результата необходимо использовать пневматический краскопульт с воздушным компрессором.

Бытовые воздушные компрессоры бывают нескольких типов, различающихся объемом ресивера, производительностью и потребляемой мощностью, а также типом двигателя (масляный, безмасляный). Собственно, чем больше объем ресивера и производительность (то есть накачиваемый объем воздуха в минуту) компрессора, тем он лучше, хотя и дороже. Если компрессор используется в быту и с его помощью предполагается, например, красить дом, то тут, конечно, не до экономии и нужен мощный компрессор с объемом ресивера на 50 л.

Для покрасочных работ небольшого объема оптимально использовать безмасляные компрессоры мощностью не более 1,5 кВт с объемом ресивера 24 л и максимальным выходным давлением 8 атм (рис. 7). Компрессоры с меньшим объемом ресивера (бывают ресиверы на 6, 24 и 50 л) не предназначены для покрасочных работ.

Рис. 7. Воздушный безмасляный компрессор

с объемом ресивера на 24 л

и максимальным выходным давлением 8 атм

Помимо собственно компрессора, для покраски потребуются также пневматический краскопульт с верхним расположением бачка для краски и шланг для соединения краскопульта с компрессором (рис. 8). Обратите внимание, что существует несколько типов соединения краскопультов со шлангами и шлангов с компрессорами.

Рис. 8. Пневматический краскопульт с верхним расположением бачка для краски

Для окраски панелей мы использовали автомобильную эмаль цвета «синий металлик» (Mobihel 498, цвет — лазурно-синий), которая подходит для окраски как металлических, так и пластиковых деталей. Это базовая краска готовых цветов с эффектом металлик или перламутр. Данная краска в дальнейшем должна обязательно покрываться двухкомпонентным акриловым бесцветным лаком Mobihel 2К, что обеспечивает высокоглянцевое, механически и химически стойкое окончательное покрытие.

Единственный недостаток этой краски (как, впрочем, и всех остальных автоэмалей) заключается в том, что минимальная упаковка — 1 кг, чего с избытком хватит для окрашивания 10 корпусов. Поэтому лучше заранее продумать, как израсходовать оставшуюся краску.

При использовании данной краски с краскопультом для достижения требуемой вязкости ее необходимо смешать с разбавителем для металликов Mobihel в пропорции 100:40. Для окрашивания всех панелей корпуса вполне достаточно смешать 150 мл краски и 60 мл разбавителя.

При использовании краскопульта на регуляторе выходного давления компрессора установите значение 3-4 атм.

Перед покраской необходимо обезжирить поверхность обрабатываемых деталей, протерев их салфеткой, смоченной в ацетоне. Покраска производится в три слоя с промежуточной сушкой каждого слоя в течение 5-7 мин.

При покраске панелей корпуса необходимо выставить на краскопульте вертикально-вытянутую форму факела (большинство краскопультов позволяют регулировать форму факела) и производить окрашивание с расстояния 10-20 см, двигая краскопульт в горизонтальном направлении. Прежде чем переходить к окрашиванию панелей корпуса, отрегулируйте форму факела и размеры капель краски (потребление воздуха), для чего практикуется пробное окрашивание на куске картона. Главное — избежать при окрашивании подтеков.

Лакирование

ля придания блеска окрашенным панелям корпуса их необходимо покрыть лаком. Лакирование производится через 20 мин после окрашивания. Для лакирования используется двухкомпонентный акриловый бесцветный лак Mobihel 2К (минимальная однолитровая упаковка). Это высокоглянцевый бесцветный лак на основе акриловой смолы, обладающий высокой механической и химической стойкостью и высокой степенью блеска. При применении лак необходимо смешать с отвердителем Mobihel 2К 1100 в пропорции 2:1 и добавить 10% разбавителя Mobihel 2К 2100. Для лакирования всех панелей корпуса достаточно смешать 100 мл лака с 50 мл отвердителя и 15 мл разбавителя.

ля придания блеска окрашенным панелям корпуса их необходимо покрыть лаком. Лакирование производится через 20 мин после окрашивания. Для лакирования используется двухкомпонентный акриловый бесцветный лак Mobihel 2К (минимальная однолитровая упаковка). Это высокоглянцевый бесцветный лак на основе акриловой смолы, обладающий высокой механической и химической стойкостью и высокой степенью блеска. При применении лак необходимо смешать с отвердителем Mobihel 2К 1100 в пропорции 2:1 и добавить 10% разбавителя Mobihel 2К 2100. Для лакирования всех панелей корпуса достаточно смешать 100 мл лака с 50 мл отвердителя и 15 мл разбавителя.

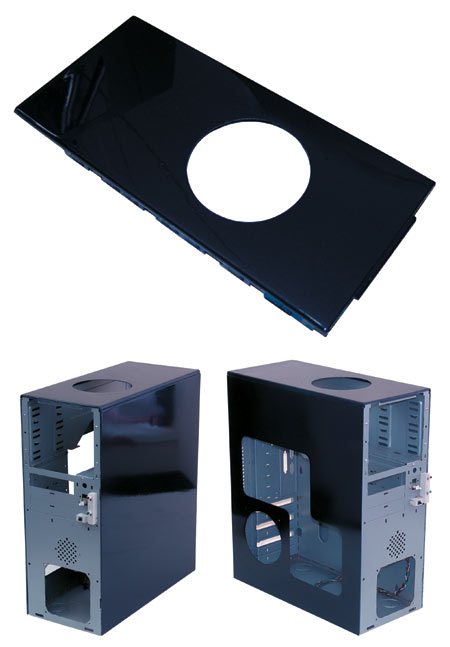

Рис. 9. Покрашенные и отлакированные панели корпуса

Лак наносится в два слоя с промежуточной выдержкой между слоями в течение 5-7 мин при комнатной температуре. Техника нанесения лака не отличается от техники покраски. Поэтому если в процессе окрашивания вы уже настроили краскопульт, то вам его даже не придется перестраивать. Единственное, что потребуется, — это очистить его от краски. С этой целью можно в бачок для краски добавить ацетона и распылить его. При этом очистится и сам бачок, и внутренняя система краскопульта. Важно хорошо отмыть бачок от следов краски, иначе при добавлении лака в него попадут инородные частички свернувшейся краски, и все пойдет насмарку.

После нанесения лака необходимо дать деталям окончательно просохнуть при комнатной температуре в течение суток.

Покрашенные и отлакированные панели корпуса обладают очень хорошим глянцем и эффектно смотрятся (рис. 9).