Нанотехнологии на службе Intel

Зависимость характеристик процессора от его размеров

Технология напряженного кремния

Современная микроэлектроника вплотную приблизилась к атомарному рубежу, когда типичные размеры транзисторов (например, толщина оксидной пленки или размер затвора) составляют несколько десятков атомных слоев. Дальнейшее уменьшение размеров транзисторов становится все более проблематичным, вследствие чего многие компании активно занимаются разработкой альтернативных технологий. Немало внимания уделялось этому и на прошедшем в Сан-Франциско весеннем Форуме Intel для разработчиков (Intel Developer Forum, IDF 2005).

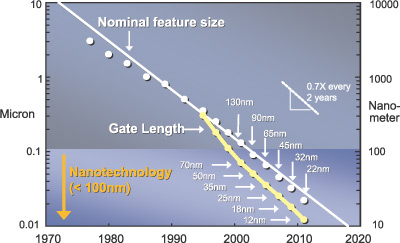

анотехнологии,

нанотрубки, нанотранзисторы, наноэлектроника — элемент «нано» все чаще употребляется

в сочетании с хорошо известными словами, придавая им количественно и качественно

иное значение. К «наномиру» относится все то, что по своим размерам меньше 100

нанометров, и в этом смысле полупроводниковая индустрия вступила в период нанотехнологий

еще в 2000 году, кода процессоры стали производить по 90-нм технологическому

процессу.

анотехнологии,

нанотрубки, нанотранзисторы, наноэлектроника — элемент «нано» все чаще употребляется

в сочетании с хорошо известными словами, придавая им количественно и качественно

иное значение. К «наномиру» относится все то, что по своим размерам меньше 100

нанометров, и в этом смысле полупроводниковая индустрия вступила в период нанотехнологий

еще в 2000 году, кода процессоры стали производить по 90-нм технологическому

процессу.

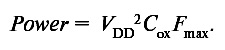

Паоло Гарджини (Paolo Gargini), директор по технологической стратегии корпорации Intel, во время IDF 2005 рассказал о перспективных разработках компании Intel в области нанотехнологий. По словам г-на Гарджини, в последнее время нанотехнологии привлекают к себе все больший интерес со стороны не только научно-исследовательских лабораторий, но и правительств развитых стран. К примеру, инвестиции в развитие нанотехнологий в Западной Европе увеличились с 151 млн. долл. в 1999 году до 650 млн. в 2004-м, а всего в мире на развитие нанотехнологий в прошлом году было инвестировано более 3 млрд. долл. (рис. 1).

Рис. 1. Рост инвестиций в нанотехнологии в 1999-2004 гг.

В чем же причина столь пристального внимания к развитию нанотехнологий?

Закон Мура

ся

история развития электронной промышленности начиная с 1959 года, когда была

создана первая интегральная микросхема, развивалась в направлении уменьшения

размеров транзисторов и увеличения плотности их размещения на кристалле. Дело

в том, что единственный возможный способ увеличения производительности процессоров

— уменьшение геометрических размеров транзисторов, благодаря чему удается повысить

скорость их работы (а значит, и тактовую частоту работы процессора), увеличить

количество транзисторов в одном процессоре (микросхеме), что позволяет создавать

более производительные процессоры за счет увеличения кэша или даже за счет двухъядерности.

Кроме того, уменьшение размеров транзисторов позволяет снизить напряжение питания,

а следовательно, сократить энергопотребление и снизить рассеиваемое тепло.

ся

история развития электронной промышленности начиная с 1959 года, когда была

создана первая интегральная микросхема, развивалась в направлении уменьшения

размеров транзисторов и увеличения плотности их размещения на кристалле. Дело

в том, что единственный возможный способ увеличения производительности процессоров

— уменьшение геометрических размеров транзисторов, благодаря чему удается повысить

скорость их работы (а значит, и тактовую частоту работы процессора), увеличить

количество транзисторов в одном процессоре (микросхеме), что позволяет создавать

более производительные процессоры за счет увеличения кэша или даже за счет двухъядерности.

Кроме того, уменьшение размеров транзисторов позволяет снизить напряжение питания,

а следовательно, сократить энергопотребление и снизить рассеиваемое тепло.

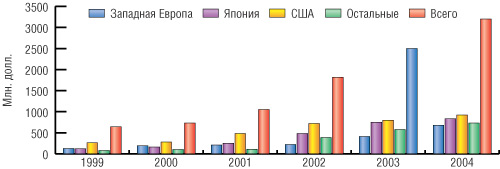

Первые интегральные микросхемы содержали всего несколько десятков транзисторов, а современный процессор Intel Pentium 4 насчитывает уже более 100 млн. транзисторов на кристалле. Считается, что плотность размещения транзисторов на кристалле подчиняется так называемому закону Мура, согласно которому количество транзисторов в одной микросхеме удваивается каждые 18 месяцев. Этот закон (а точнее, предсказание) был сформулирован Гордоном Муром (Gordon E.Moore) еще в 1965 году, когда по просьбе журнала Electronics он написал статью, в которой был дан прогноз относительно того, как будут совершенствоваться полупроводниковые устройства в течение ближайших десяти лет. Проанализировав темпы развития полупроводниковых устройств и экономические факторы за прошедшие шесть лет, то есть с 1959 года, Мур предположил, что к 1975 году количество транзисторов в одной интегральной микросхеме составит 65 тыс., то есть за десять лет оно увеличится более чем в тысячу раз. А это означало, что каждый год количество транзисторов в одной микросхеме должно удваиваться.

Конечно, в те времена ни сам Гордон Мур, ни кто-либо другой не мог предположить, что опубликованный прогноз на ближайшие десять лет не только в точности сбудется, но и послужит основой для формулирования эмпирического правила развития всей полупроводниковой технологии на много лет вперед. Впрочем, с предсказанием Мура не все было гладко. К 1975 году рост количества элементов в одной микросхеме стал немного отставать от прогноза, и тогда Мур скорректировал период обновления до 24 месяцев, чтобы компенсировать ожидаемое увеличение сложности полупроводниковых компонентов (рис. 2).

Рис. 2. Рост числа транзисторов в процессорах компании Intel

До сих пор мы преднамеренно употребляли слова «прогноз» или «предсказание» Мура, однако в литературе чаще встречается выражение «закон Мура» — после опубликования упомянутой статьи профессор Карвер Мид, коллега Мура из Калифорнийского технологического института, ввел в обиход это словосочетание, и оно прижилось.

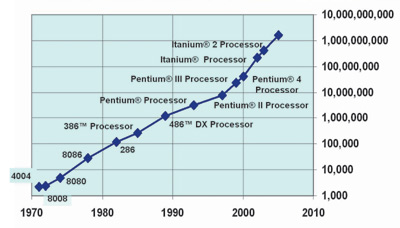

Закон Мура, появившийся как эмпирическое правило, за десятилетия своего существования превратился в один из основных принципов развития полупроводниковой индустрии. Впрочем, на протяжении всего времени существования этого закона находилось немало скептиков, которые полагали, что дальнейшее уменьшение размеров транзисторов окажется невозможным и что в скором времени закон Мура перестанет действовать. К примеру, в середине 90-х годов многие ученые утверждали, что 100-нм технологический процесс производства — это своеобразный предел кремниевой технологии, как в силу непреодолимых технологических трудностей, так и из-за очень высокой стоимости процесса производства. Однако компания Intel сумела преодолеть технологические трудности и планомерно осваивала новый технологический процесс производства каждые два года. Так, в 2003 году был освоен 90-нм технологический процесс производства, в 2005 году нас ждет переход на 65-нм процесс, а в 2007-м предполагается внедрение 45-нм технологии (табл. 1, рис. 3).

Таблица 1. Внедрение новых технологических процессов производства

Рис. 3. Внедрение новых технологических процессов производства Intel

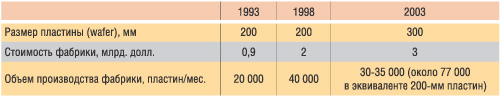

Более того, несмотря на то, что переход на новый технологический процесс требует увеличения капиталовложений, стоимость производства в расчете на одну пластину (wafer) удалось удержать на неизменном уровне за счет увеличения объема выпуска пластин (табл. 2).

Таблица 2. Расчеты стоимости производства пластин

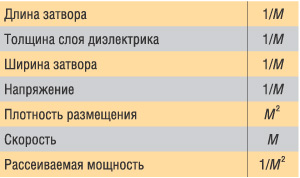

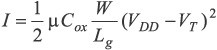

Зависимость характеристик процессора от его размеров

меньшение

размеров транзисторов при переходе к каждому новому технологическому процессу

производства естественным образом сказывается и на других его характеристиках,

таких как длина затвора, толщина слоя диэлектрика, ширина затвора. При этом

переход на каждый новый технологический процесс характеризуется фактором линейной

масштабируемости. В целях соблюдения закона Мура, то есть для увеличения плотности

размещения транзисторов в два раза каждые два года, необходимо, чтобы при переходе

к новому технологическому процессу производства (через каждые два года) фактор

линейной масштабируемости составлял 0,7x. Тогда, с учетом того, что площадь

транзистора изменится в 0,49 раза, удается вдвое увеличить плотность их размещения.

меньшение

размеров транзисторов при переходе к каждому новому технологическому процессу

производства естественным образом сказывается и на других его характеристиках,

таких как длина затвора, толщина слоя диэлектрика, ширина затвора. При этом

переход на каждый новый технологический процесс характеризуется фактором линейной

масштабируемости. В целях соблюдения закона Мура, то есть для увеличения плотности

размещения транзисторов в два раза каждые два года, необходимо, чтобы при переходе

к новому технологическому процессу производства (через каждые два года) фактор

линейной масштабируемости составлял 0,7x. Тогда, с учетом того, что площадь

транзистора изменится в 0,49 раза, удается вдвое увеличить плотность их размещения.

Если считать, что длина затвора транзистора уменьшается в M раз, в такое же количество раз уменьшается и толщина слоя диэлектрика, и ширина затвора, и рабочее напряжение затвора. Кроме того, в M раз возрастает скорость работы транзистора, квадратично увеличивается плотность размещения транзисторов на кристалле, а рассеиваемая мощность уменьшается в M 2 раз (табл. 3). Таким образом, очевидно, что уменьшение размеров транзисторов положительно сказывается на их характеристиках.

Таблица 3. Изменение характеристик транзистора при уменьшении его геометрических размеров

Между длиной канала и толщиной слоя диэлектрика соблюдается простое соотношение d = L/45, то есть толщина слоя диэлектрика, отделяющего область затвора от кремниевой подложки, приблизительно в 45 раз меньше длины канала.

Казалось бы, что мешает оставлять неизменной толщину слоя диэлектрика, уменьшая при этом все остальные размеры транзистора? Но все дело в том, что толщина слоя диэлектрика во многом определяет скоростные характеристики транзистора и его рабочее напряжение.

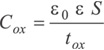

Слой диэлектрика между затвором и кремнием можно рассматривать как плоский конденсатор, емкость которого зависит от диэлектрической проницаемости вещества, от толщины слоя диэлектрика и от площади затвора и определяется по формуле:

,

,

где S — площадь затвора, t ox — толщина слоя диэлектрика, e — диэлектрическая проницаемость слоя диэлектрика.

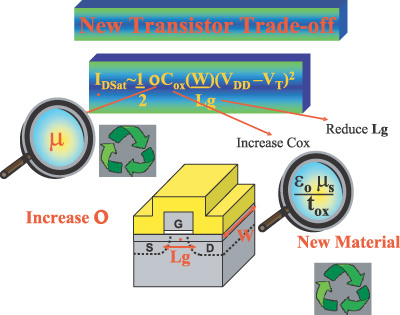

Емкостью слоя диэлектрика определяется в том числе и величина тока, проходящего между истоком и стоком. Действительно, поскольку емкость определяет способность накапливать заряд (Q = CU ), то при одном и том же управляющем напряжении на затворе в случае большей емкости можно накопить больший заряд в канале проводимости, а следовательно, создать и больший ток. В связи с этим большая емкость позволяет снижать напряжение на затворе, что немаловажно при уменьшении размеров транзисторов. Кроме того, на силу тока в канале проводимости непосредственно влияет длина самого канала: чем она меньше, тем больший ток можно создать. В общем случае сила тока между истоком и стоком определяется по формуле:

,

,

где m — подвижность носителей заряда, W и Lg — ширина и длина канала проводимости, VDD — управляющее напряжение затвора, VT — напряжение срабатывания, Cox — емкость подзатворной области.

Данная формула становится понятной, если провести аналогию между планарным транзистором и насосом для воды: тогда подвижность носителей заряда можно ассоциировать с текучестью воды, ширину канала проводимости — с диаметром трубы, из которой вытекает вода, Lg — с длиной этой трубы, (VDD – VT) — с давлением, создаваемым насосом, Cox — с емкостью насоса (то есть с запасом воды, который насос набирает в себя за один раз), и тогда силу тока можно представить как скорость наполнения ведра из нашей виртуальной водокачки. Понятно, что ведро наполнится тем быстрее, чем выше емкость насоса, шире диаметр трубы, меньше длина трубы, больше давление воды и выше текучесть воды.

Совершенно аналогично, для того, чтобы повысить производительность транзистора, следует повысить емкость подзатворной области, увеличить ширину канала проводимости, уменьшить длину канала проводимости и увеличить подвижность носителей заряда.

Приведенная формула определяет фактически все способы, посредством которых можно увеличить производительность транзистора. Из формулы видно, что, увеличивая емкость подзатворной области за счет уменьшения толщины слоя диэлектрика, можно уменьшать управляющее напряжение на транзисторе (а значит, сокращать энергопотребление), оставляя при этом неизменной силу тока между истоком и стоком.

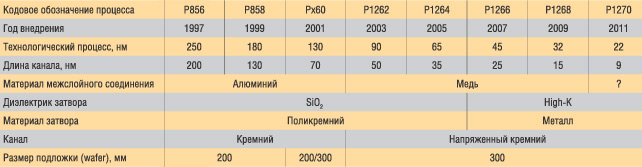

Потребляемая транзистором мощность зависит как от емкости подзатворной области, так и от частоты работы и от напряжения питания, причем зависимость от напряжения питания является квадратичной:

Отсюда непосредственно вытекает, что, увеличивая емкость подзатворной области, удается (при неизменной частоте работы) снизить потребляемую мощность за счет уменьшения напряжения питания. Кроме того, поскольку потребляемая мощность пропорциональна напряжению питания и силе тока (Power = IVDD), можно показать, что максимальная частота работы транзистора определяется по формуле:

Из представленной формулы следует, что, увеличивая емкость подзатворной области и снижая тем самым напряжение питания, можно увеличить максимальную частоту работы транзистора (рис. 4).

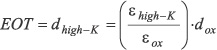

Рис. 4. Способы увеличения производительности транзистора

Итак, с одной стороны, увеличение емкости подзатворной области за счет уменьшения толщины слоя диэлектрика положительно отражается на рабочих характеристиках транзистора (напомним, что традиционно в качестве диэлектрического слоя в транзисторах используется диоксид кремния, диэлектрическая проницаемость которого составляет 3,9), а с другой стороны, уменьшение толщины слоя диэлектрика имеет и негативные последствия, связанные с возникновением токов утечки.

К примеру, в процессе изготовления транзисторов по 90-нм технологии, при которой длина канала составляет 50 нм, толщина слоя диэлектрика равна всего 1,2 нм, или 5 атомных слоев. Однако это уже близко к пределу для данного материала, поскольку в результате дальнейшего уменьшения самого транзистора и, как следствие, утоньшения слоя диоксида начинают проявляться квантовые эффекты туннелирования, приводящие к возникновению паразитных токов утечки, что оборачивается значительными потерями тока и избыточным тепловыделением.

В практике полупроводникового производства долгие годы считалось, что тепловыделение и токи утечки являются главными преградами для дальнейшего развития индустрии в соответствии с законом Мура и для применения современных транзисторных материалов и структур. Фактически же использование диоксида кремния в качестве материала для подзатворного диэлектрика возможно даже при 65-нм технологическом процессе производства, однако дальнейшее уменьшение размеров транзисторов при применении этого материала становится просто невозможным.

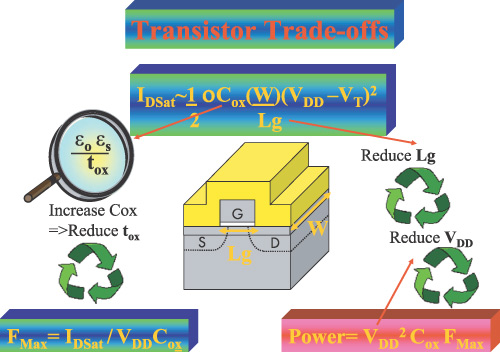

Технология напряженного кремния

ля

решения проблемы возникновения токов утечки начиная с 2003 года, то есть при

90-нм технологическом процессе, используется технология напряженного кремния

(Strained Silicon Technology), идея которой заключается в следующем. Как уже

было сказано, при миниатюризации транзисторов и уменьшении площади их сечения

возрастает сопротивление электрическому току, который проходит через транзистор.

В результате транзистор срабатывает гораздо медленнее, чем хотелось бы, а тепловыделение,

наоборот, увеличивается. Специалисты корпорации Intel решили как бы «растянуть»

кристаллическую решетку в транзисторе, чтобы увеличить расстояние между атомами

и облегчить протекание тока (рис. 5 и 6).

ля

решения проблемы возникновения токов утечки начиная с 2003 года, то есть при

90-нм технологическом процессе, используется технология напряженного кремния

(Strained Silicon Technology), идея которой заключается в следующем. Как уже

было сказано, при миниатюризации транзисторов и уменьшении площади их сечения

возрастает сопротивление электрическому току, который проходит через транзистор.

В результате транзистор срабатывает гораздо медленнее, чем хотелось бы, а тепловыделение,

наоборот, увеличивается. Специалисты корпорации Intel решили как бы «растянуть»

кристаллическую решетку в транзисторе, чтобы увеличить расстояние между атомами

и облегчить протекание тока (рис. 5 и 6).

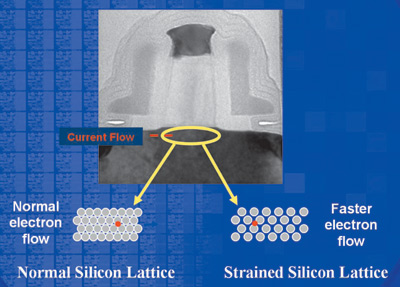

Рис. 5. Эффект напряженного кремния

Рис. 6. «Сжатие» и «растяжение» решетки кремния для NMOS- и PMOS-транзисторов

Известно, что создание напряжений в пространственной решетке — таких, чтобы атомы кремния находились друг от друга на расстоянии чуть большем, чем их естественное расстояние, — приводит к ускорению переключений транзисторов типа NMOS (так же, как «сжатие» пространственной решетки приводит к аналогичному эффекту в транзисторах типа PMOS). Это «растяжение/сжатие» именуют напряжением. Инженеры корпорации Intel разработали два различных способа для NMOS- и PMOS-транзисторов. В NMOS-транзисторах поверх транзистора в направлении движения электрического тока наносится слой нитрида кремния (Si3N4), вследствие чего кремниевая кристаллическая решетка «растягивается». В PMOS-устройствах за счет нанесения слоя SiGe в зоне образования переносчиков тока решетка «сжимается» в направлении движения электрического тока, а потому так называемый дырочный ток течет свободнее. В обоих случаях прохождение тока значительно облегчается: в первом случае — на 10%, во втором — на 25%, а соединение обеих технологий дает 20-30% увеличение тока.

Аналогичная технология напряженного кремния будет использоваться и в 65-нм технологическом процессе производства. Однако отметим, что при использовании в качестве слоя диэлектрика диоксида кремния даже технология напряженного кремния не позволяет успешно бороться с токами утечки, вследствие чего толщина оксидного слоя затвора при 65-нм процессе останется такой же, как и в 90-нм процессе, а не уменьшится в 0,7 раза.

High-K-диэлектрики

ак

уже говорилось, использование диоксида кремния в качестве материала для подзатворного

диэлектрика становится невозможным при 45-нм технологии. Для решения этой важнейшей

задачи корпорация Intel планирует заменить диоксид кремния слоем диэлектрика

с высокой диэлектрической проницаемостью (слоем High-K-диэлектрика), что позволит

значительно снизить токи утечки (рис. 7).

ак

уже говорилось, использование диоксида кремния в качестве материала для подзатворного

диэлектрика становится невозможным при 45-нм технологии. Для решения этой важнейшей

задачи корпорация Intel планирует заменить диоксид кремния слоем диэлектрика

с высокой диэлектрической проницаемостью (слоем High-K-диэлектрика), что позволит

значительно снизить токи утечки (рис. 7).

Рис. 7. Применение новых материалов позволяет снизить ток утечки

Применение таких материалов дает возможность использовать более толстые слои диэлектрика (а значит, снизить токи утечки) при обеспечении требуемого значения емкости подзатворного конденсатора.

Пусть, к примеру, емкость конденсатора, образованного диоксидом кремния, равна:

.

.

Аналогично емкость конденсатора, образованного High-K-диэлектриком, составляет:

.

.

Емкость затвора с диэлектриком из оксида кремния будет равна емкости затвора с High-K-диэлектриком при выполнении условия:

.

.

Из полученной формулы следует, что для обеспечения равной емкости эквивалентная толщина High-K-диэлектрика (Equivalent Oxide Thickness, EOT) должна быть равна:

.

.

Таким образом, использование альтернативных материалов с более высокой диэлектрической проницаемостью позволяет во столько раз повысить толщину слоя диэлектрика по сравнению с толщиной диоксида кремния, во сколько раз диэлектрическая проницаемость вещества больше диэлектрической проницаемости диоксида кремния (рис. 8). А увеличение слоя диэлектрика, в свою очередь, позволяет уменьшить токи утечки.

Рис. 8. Увеличение толщины слоя диэлектрика при переходе к High-K-материалам

В качестве замены диоксиду кремния рассматривались различные материалы. Согласно информации компании Intel, большинство High-K-диэлектриков изготовлены на основе гафния и циркония. К примеру, диоксид циркония (ZrO2) обладает диэлектрической проницаемостью равной 25, что в 6,4 раза больше, чем диэлектрическая проницаемость диоксида кремния. Следовательно, для обеспечения той же подзатворной емкости при применении диоксида циркония можно использовать в шесть с лишним раз более толстый слой диэлектрика, а это позволяет снизить ток утечки примерно в 10 тыс. раз.

Заменить диоксид кремния на High-K-диэлектрики с целью снижения токов утечки не так просто, как может показаться. И дело в данном случае не только в том, что придется менять технологический процесс производства микросхем, но и в том, что High-K-диэлектрики плохо сочетаются с поликристаллическим кремнием, из которого изготавливается затвор. В научной литературе есть данные, что использование структуры «High-K/поликремний» приводит к возникновению высокого порогового напряжения в планарных транзисторах, а кроме того, наблюдается значительное снижение активности движения электронов через канал из-за возникновения так называемого поверхностно-оптического фонового режима (SO) и связанного с ним снижения эксплуатационных характеристик транзистора вследствие поляризации High-K-слоя и инверсии заряда материала канала.

Поэтому второй важнейшей проблемой является поиск новых материалов для самого затвора, который сможет заменить поликремний и будет хорошо сочетаться с High-K-диэлектриками. Такими материалами являются сплавы металлов, и именно они будут в дальнейшем применяться в производстве. Транзисторы, изготовленные на основе указанных материалов, рассматриваются в качестве базового варианта для будущих процессоров Intel в рамках производственного процесса с проектной нормой 45 нм (техпроцесс под кодовым номером 1266), который будет запущен в массовое производство уже в 2007 году. Кроме того, использование High-K-диэлектриков предусмотрено и в техпроцессах с проектной нормой 32 и 22 нм.

Трехмерные транзисторы

омимо

поиска новых материалов для диэлектрика затвора в корпорации Intel ведутся разработки

и по новой геометрии самих транзисторов.

омимо

поиска новых материалов для диэлектрика затвора в корпорации Intel ведутся разработки

и по новой геометрии самих транзисторов.

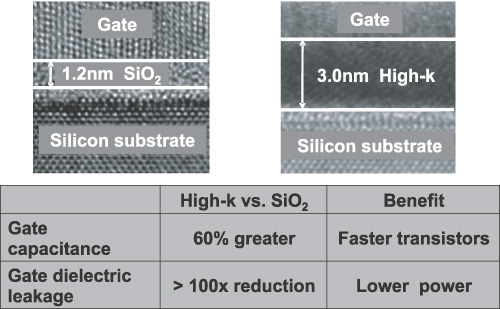

Идеальной в плане геометрии является цилиндрическая форма транзистора (рис. 9). Один цилиндр, включающий в свой состав канал проводимости и области стока и истока, окружен соосным полым цилиндром из диэлектрического материала High-K, а сверху расположен еще один соосный металлический цилиндр, выполняющий функции затвора. Таким образом, в модели идеального транзистора предусмотрено использование сочетания High-K-диэлектрика с металлическим затвором. Данная геометрия позволяет минимизировать токи утечки и улучшить все характеристики транзистора.

Рис. 9. Модель идеального трехмерного транзистора

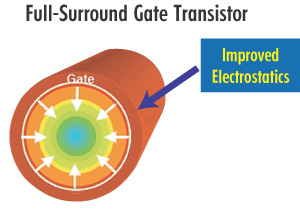

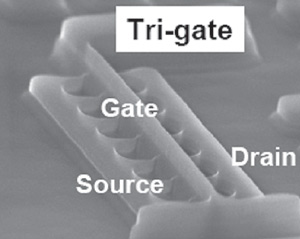

В целях реализации идеального трехмерного транзистора компания Intel еще в сентябре 2002 года разработала так называемые трехзатворные Tri-gate-транзисторы, которые рассматриваются в качестве основы для 45-нм технологического процесса 2007 года. В транзисторе типа Tri-gate использована новая трехмерная структура, в которой затворы как бы «обернуты» вокруг трех сторон кремниевого канала (рис. 10).

Рис. 10. Структура Tri-gate-транзистора

Данная структура позволяет посылать электрические сигналы как по «крыше» транзистора, так и по обеим его «стенам». Благодаря подобной схеме распределения тока эффективно увеличивается площадь, доступная для прохождения тока, а значит, снижается его плотность, а вместе с ней уменьшается и утечка. Тройной затвор строится на ультратонком слое полностью обедненного кремния, что обеспечивает еще большее снижение тока утечки и позволяет транзистору быстрее включаться и выключаться при значительном снижении энергопотребления. Особенностью этой конструкции также являются поднятые исток и сток — в результате снижается сопротивление, что позволяет транзистору работать при токе меньшей мощности.

Использование трехмерной архитектуры транзистора позволяет производить многоканальные Tri-gate-транзисторы (Multi-Channel Tri-gate Devices) (рис. 11). В таких устройствах используется один трехмерный затвор, который управляет прохождением тока между несколькими парами истоков и стоков, то есть одновременно образует множество каналов. Такая архитектура позволяет еще больше увеличить плотность размещения транзисторов на кристалле, а кроме того, повысить силу тока в транзисторе, поскольку суммарный ток, проходящий через транзистор, пропорционален количеству пар «исток-сток» в транзисторе.

Рис. 11. Структура Multi-Channel Tri-gate транзистора

Транзисторы будущего

ассмотренные

выше структуры Tri-gate и Multi-Channel Tri-gate-транзисторов — это перспективные

разработки, которые, как предполагается, будут востребованы с 2007-го до 2013

года. Однако далее наступит пора перехода к 16-нм процессу с длиной канала 7

нм. А если заглянуть еще дальше, то в 2015 году нас ждет переход к 11-нм техпроцессу

с длиной канала 5 нм, в 2017 году — к 8-нм техпроцессу с длиной канала всего

3 нм.

ассмотренные

выше структуры Tri-gate и Multi-Channel Tri-gate-транзисторов — это перспективные

разработки, которые, как предполагается, будут востребованы с 2007-го до 2013

года. Однако далее наступит пора перехода к 16-нм процессу с длиной канала 7

нм. А если заглянуть еще дальше, то в 2015 году нас ждет переход к 11-нм техпроцессу

с длиной канала 5 нм, в 2017 году — к 8-нм техпроцессу с длиной канала всего

3 нм.

По мнению Паоло Гарджини, вплоть до 2020 года можно будет продолжать создавать транзисторы по традиционной схеме работы — с электродами и затвором между ними. Правда, при столь малых размерах потребуется искать новые материалы на замену кремнию и новые архитектуры транзисторов.

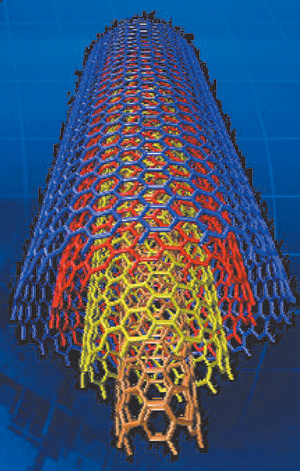

В числе перспективных разработок — использование кремниевых нанонитей и карбоновых (углеродных) нанотрубок, которые также называют фуллеренами или углеродными каркасными структурами, — это большие молекулы, состоящие только из атомов углерода. Иногда даже считают, что эти молекулы представляют собой новую модификацию углерода — наряду с известными графитом и алмазом. Если подходить к понятию фуллеренов формализованно, то можно сказать, что это аллотропные молекулярные формы углерода, в которых атомы расположены в вершинах правильных шести- и пятиугольников.

Главная особенность нанотрубок заключается в том, что они имеют каркасную форму, напоминающую замкнутую полую оболочку. По форме фуллерены могут быть различными: как оболочка футбольного мяча или мяча для регби либо как цилиндрическая труба. В конце 80-х — начале 90-х годов фуллерены научились получать в макроскопических количествах, а в 1991 году неожиданно были открыты фуллерены, напоминающие длинные цилиндрические каркасные формы (рис. 12). В поперечном сечении их размер обычно составляет несколько нанометров, в то время как по длине они могут достигать гигантских размеров — вплоть до миллиметра. Визуально структуру таких нанотрубок можно представить следующим образом: это графитовая плоскость (атомы углерода упакованы по типу графита), из которой вырезана длинная полоска, свернутая в цилиндр, представляющий собой карбоновую нанотрубку.

Рис. 12. Форма нанотрубок

Очевидно, что от того, каким образом из графитовой плоскости вырезается полоска, будет зависеть степень скрученности нанотрубки, которая оказывает значительное влияние на электрические свойства нанотрубок. Не углубляясь в теорию кристаллических структур, отметим лишь, что степень скрученности нанотрубки определяет ее зонную структуру и взаимное расположение валентной зоны и зоны проводимости на энергетической диаграмме. В результате, в зависимости от степени скрученности, нанотрубка может обладать электронной проводимостью по типу металлов или быть полупроводником с шириной запрещенной зоны от нескольких десятых до единиц электрон-вольт (эВ). При этом чем меньше диаметр нанотрубки, тем больше ширина запрещенной зоны.

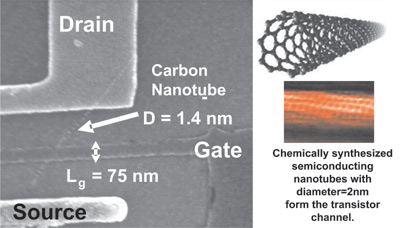

Одно из важных применений нанотрубок — это создание транзисторов, в которых роль канала проводимости выполняет именно нанотрубка. Принцип действия транзистора на основе нанотрубки подобен принципу традиционного транзистора, только каналом переноса заряда в данном случае является сама нанотрубка (рис. 13).

Рис. 13. Структура транзистора на основе нанотрубок

В простейшем случае транзистор с нанотрубкой выглядит следующим образом. На подложку из кремния, которая сама является управляющим электродом (затвором), наносится тончайшая пленка защитного слоя — оксида кремния. На этой пленке расположены сток и исток в виде тонких проводящих рельсов, а между ними располагается сама нанотрубка с полупроводниковой проводимостью. В обычном состоянии концентрация свободных носителей зарядов (дырок и электронов) в нанотрубке мала, то есть она является диэлектриком. Зона проводимости в данном случае отделена от валентной зоны запрещенной зоной шириной в несколько электрон-вольт. Однако при помещении нанотрубки в электрическое поле ширина запрещенной зоны меняется, а концентрация свободных носителей зарядов увеличивается. В этих условиях нанокарбоновая трубка становится проводником. Электрическое поле, управляющее проводимостью нанокарбоновой трубки, создается затвором, которым, как уже было сказано, является кремниевая подложка. Таким образом, меняя напряжение на затворе, можно управлять проводимостью нанотрубки и соответственно открывать или запирать транзистор.

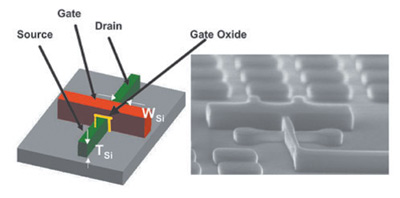

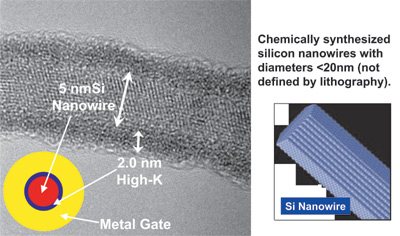

Мы уже упомянули такое перспективное направление, как создание транзисторов на основе кремниевых нанонитей. В настоящее время разработана методика получения нанонитей из кремния с прецизионно контролируемыми, заранее заданными параметрами. На основе кремниевых нанонитей с диаметром 5 нм можно создавать цилиндрические транзисторы, близкие по своей форме (рис. 14) к идеальному транзистору.

Рис. 14. Структура транзистора на основе кремниевых нанонитей

Заключение

так,

создание транзисторов в традиционном виде, то есть со стоком, истоком и затвором,

возможно лишь до 2020 года. К тому времени размеры всех элементов транзистора

достигнут атомарных размеров и уменьшать их дальше будет просто невозможно.

Таким образом, 2020 год — это фактически тот рубеж, когда закон Мура (в том

виде, в каком он существует сейчас) перестанет действовать, а кремний потеряет

свою актуальность как основной материал микроэлектроники. Значит уже сейчас

следует искать принципиально новые материалы и технологии для создания транзисторов

будущего. По словам Паоло Гарджини, для дальнейшего продвижения по пути уменьшения

параметров транзистора нужны новые решения, которые уже сегодня активно разрабатываются

в лабораториях компании Intel.

так,

создание транзисторов в традиционном виде, то есть со стоком, истоком и затвором,

возможно лишь до 2020 года. К тому времени размеры всех элементов транзистора

достигнут атомарных размеров и уменьшать их дальше будет просто невозможно.

Таким образом, 2020 год — это фактически тот рубеж, когда закон Мура (в том

виде, в каком он существует сейчас) перестанет действовать, а кремний потеряет

свою актуальность как основной материал микроэлектроники. Значит уже сейчас

следует искать принципиально новые материалы и технологии для создания транзисторов

будущего. По словам Паоло Гарджини, для дальнейшего продвижения по пути уменьшения

параметров транзистора нужны новые решения, которые уже сегодня активно разрабатываются

в лабораториях компании Intel.

В числе перспективных направлений рассматриваются такие, как молекулярные транзисторы, транзисторы на основе спиновых волн электронов, ферроэлектрические транзисторы, транзисторы на основе интерференции волн и пр. Конечно, пока невозможно представить себе, как именно будут выглядеть транзисторы лет через пятнадцать, но ясно одно: это будут устройства с молекулярными размерами, абсолютно не похожие на существующие ныне CMOS-транзисторы. Однако хочется надеяться, что и после 2020 года закон Мура не утратит своей силы.