Фабрика Gigabyte

Наверняка многие читатели видели материнские платы и видеокарты с логотипом Gigabyte. Благо на прилавках наших компьютерных салонов они представлены в изобилии. Однако увидеть, как производят эти самые продукты, доводилось далеко не всем. Нашему корреспонденту удалось побывать на фабрике Nan-Ping по производству материнских плат и видеокарт компании Gigabyte.

омпания

Gigabyte, основанная в 1986 году на Тайване, является сегодня одной из самых

крупных компаний по производству материнских плат и видеокарт. Ежемесячно компания

выпускает 1 млн. 450 тыс. материнских плат и 640 тыс. видеокарт. Кроме того,

компанией производится 110 тыс. настольных ПК и порядка 10 тыс. серверов в месяц.

омпания

Gigabyte, основанная в 1986 году на Тайване, является сегодня одной из самых

крупных компаний по производству материнских плат и видеокарт. Ежемесячно компания

выпускает 1 млн. 450 тыс. материнских плат и 640 тыс. видеокарт. Кроме того,

компанией производится 110 тыс. настольных ПК и порядка 10 тыс. серверов в месяц.

Компания имеет четыре производственные фабрики, две из которых расположены в Китае, а две — на Тайване. В Китае находятся фабрики Ning-Bo и Dong-Guan, а на Тайване — Ping-Jen и Nan-Ping.

Фабрика Nan-Ping, о который мы расскажем сегодня, специализируется на выпуске материнских плат и видеокарт. Ежемесячный выход готовой продукции этой фабрики составляет 800 тыс. материнских плат и 400 тыс. видеокарт. То есть по объему выпускаемой продукции и по общей площади это самая крупная фабрика компании Gigabyte.

По количеству конвейерных линий фабрика Nan-Ping также превосходит фабрики Ning-Bo и Dong-Guan вместе взятые. Так, на фабрике имеются девять линий поверхностного монтажа (SMT), десять линий DIP-монтажа, девять тестовых и восемь упаковочных линий. Фабрика занимает площадь 45 тыс. кв. метров, а трудятся на ней 1800 человек (в основном, конечно, женщины).

Собственно, все фабрики по производству материнских плат (независимо от производителя) выглядят примерно одинаково. Процесс производства материнской платы заключается в том, что на печатную плату PCB (Printed Circuit Board) «навешиваются» все необходимые электронные компоненты и разъемы, после чего плата подвергается тщательному тестированию. Возможно, для кого-то это будет откровением, но сами многослойные печатные платы со всей системой разводки не являются продукцией заводов по производству материнских плат. Причем это касается не только компании Gigabyte, но и практически всех компаний, занимающихся производством материнских плат.

Многослойные печатные платы, выполненные по дизайну Gigabyte, поступают на фабрику уже в готовом виде, при этом, по словам вице-президента компании Gigabyte Генри Кео (Henry Kao), производством таких плат занимаются порядка десятка различных компаний. Естественно предположить, что эти же заводы делают PCB-платы и для всех остальных тайваньских брендов.

Весь цикл производства материнских плат разбит на четыре больших этапа: поверхностный монтаж (Surface Mounting Technology, SMT), DIP-монтаж, этап тестирования платы и этап упаковки.

Каждый из этапов выполняется в отдельном цехе и даже на отдельном этаже.

Производство материнских плат начинается с поверхностного монтажа. Технология поверхностного монтажа заключается в том, что вместо пайки каждого контакта по отдельности все чипы «приклеиваются» на печатную плату, заранее покрытую припоем по трафарету, затем плата прогревается в специальной печи (Reflow Oven), в результате чего припой плавится и чипы оказываются припаянными.

Прежде всего многослойные печатные платы PCB помещаются в специальный автоматический загрузчик, который доставляет платы на ленту конвейера.

Из загрузчика (на фабрике Gigabyte это загрузчик Ascentex ABS-1000M) платы поступают в специальный автомат (Printer) Dek 265LT Infinity (рис. 1), в котором по трафарету наносится паяльная паста (рис. 2), напоминающая графитовую смазку.

Рис. 1. Автомат для нанесения паяльной пасты Dek 265LT Infinity

Рис. 2. Паяльная паста наносится по трафарету

После того как трафарет убирается, паста остается только в местах, которые подлежат пайке. Далее платы поступают в промежуточный буфер PCB Buffer Loader ATB 1000M (рис. 3).

Рис. 3. Автомат ATB 1000M для временного хранения PCB

Из автомата ATB 1000M платы, двигаясь по конвейеру, проходят через несколько автоматов, называемых High Speed Chip Placer, занимающихся поверхностным монтажом мелких элементов-чипов.

На фабрике Gigabyte для этого используются автоматы FUJI CP642, CP643E, CP742ME (рис. 4).

Рис. 4. Так выглядит автомат High Speed Mounter FUJI CP

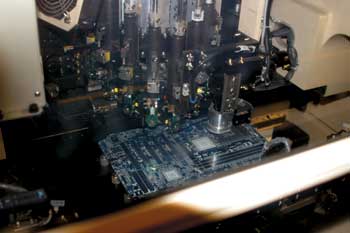

Каждый автомат поверхностного монтажа монтирует на плату по нескольку десятков элементов (рис. 5). Сами компоненты, размещаемые на плате, автомат получает из внутренних кассет. Скорость работы этого автомата составляет порядка десяти устанавливаемых элементов в секунду.

Рис. 5. Каждый автомат поверхностного монтажа с огромной скоростью наносит на плату микросхемы

После нанесения мелких компонентов наносятся более крупные микросхемы. Для этого уже используются другие автоматы — Multi-Function Pick & Place M/C FUJI QP242 и QP341 (рис. 6).

Рис. 6. Так выглядит автомат Multi-Function Pick & Place M/C FUJI QP

Высокоскоростные установщики могут набирать необходимые электронные компоненты также и со специальных лент (рис. 7, 8 и 9) (принцип тот же, что в пулемете «Максим»).

Рис. 7. Так выглядят ленты с мелкими компонентами

Рис. 8. Для нанесения более крупных микросхем также используются ленты

Рис. 9. Так выглядит автомат поверхностного монтажа, работающий с лентами

Кроме того, для «запайки» требуемых элементов на ленту используются специализированные автоматы (рис. 10).

Рис. 10. Так выглядит автомат, упаковывающий микросхемы на ленту

После прохождения линии с установочными автоматами материнские платы поступают в специальную печь (Reflow Oven Heller 1900 EXL), где они разогреваются (причем разогрев происходит по точно заданному шаблону, чтобы избежать перегрева отдельных участков) и установленные на плату элементы припаиваются.

На следующем этапе платы поступают в специальный инвертор (Ascentex AFX-200M), где они переворачиваются. Затем начинается этап поверхностного монтажа с обратной стороны. Данный этап подобен предыдущему — первоначально платы поступают в принтер DEK ELA, где по шаблону наносится флюс. После этого платы проходят через автомат поверхностного монтажа Middle Speed Mounter JUKI KE 2010L и направляются в печь Reflow Oven Heller 1600SX.

Из печи платы поступают в автомат временного хранения Ascentex ATB-2000M.

На этом первичный этап поверхностного монтажа заканчивается, и платы подвергаются тщательному контролю, в процессе которого они проходят как визуальный осмотр (Visual Inspection, V.I.), так и электронное тестирование (In Circuit Test, ICT).

Первоначально на специальном стенде Orbotech TRION-2340 платы подвергаются визуальному контролю на предмет наличия всех необходимых компонентов. Для каждой модели плат предусмотрена специальная маска-шаблон, имеющая прорези в тех местах, где должны быть установлены элементы. Накладывая такую маску, контролер может легко обнаружить отсутствие того или иного элемента (рис. 11).

Рис. 11. С помощью специальной маски-шаблона платы осматриваются на предмет наличия всех необходимых элементов

После визуального осмотра платы проходят электронное тестирование на стенде TRI TR518F (рис. 12).

Рис. 12. На стенде TRI TR518F платы проходят электронное тестирование

Для этого плату кладут на особый стол, а с помощью специального шаблона замыкаются необходимые группы контактов. Если проходят не все сигналы, то на экране монитора индицируется ошибка и плата отправляется на доработку.

На этом заканчивается этап поверхностного монтажа, и платы отправляются в цех DIP-монтажа. Если в цехе SMT-монтажа работают всего несколько человек, занимающихся контролем работы автоматов, то в цехе DIP-монтажа куда более многолюдно (рис. 13), причем работают, конечно же, одни женщины — в основном филиппинки.

Рис. 13. В цехе DIP-монтажа большая часть операций выполняется вручную

Суть процесса DIP-монтажа заключается в том, что на плату устанавливаются все те компоненты, которые запаиваются с обратной стороны платы, то есть элементы, для пайки которых в плате предусмотрены отверстия. Трудно сказать, почему DIP-монтаж не столь автоматизирован, как SMT-монтаж, но, видимо, «ручной» конвейер при производстве плат обходится дешевле.

Процесс DIP-монтажа заключается в следующем. Материнские платы загружаются на конвейер и медленно движутся по нему. Каждый оператор устанавливает на плате один или несколько элементов (рис. 14).

Рис. 14. Каждый оператор устанавливает на плату один или несколько элементов

Присмотревшись повнимательнее, можно заметить, что крупногабаритные элементы, такие как процессорное гнездо и DIMM-слоты памяти, сверху накрывают свинцовым грузилом для обеспечения надежного контакта.

После того как все необходимые компоненты установлены в свои гнезда, платы направляются в специальную волновую печь (рис. 15).

Рис. 15. Платы со всеми установленными компонентами направляются в волновую печь

В этой печи плата разогревается и нижней частью проезжает по тонкой волне расплавленного олова с температурой 190°. Все металлические части благополучно запаиваются, а к PCB олово не пристает, поэтому остальная часть платы остается абсолютно чистой. При выходе из печи платы охлаждаются с помощью системы вентиляторов (рис. 16).

Рис. 16. При выходе из печи платы охлаждаются с помощью системы вентиляторов

Процесс DIP-монтажа заканчивается удалением остатков олова на обратной стороне платы. Причем эта операция осуществляется вручную с помощью самых обычных паяльников (рис. 17).

Рис. 17. Удаление остатков олова осуществляется с помощью обычных паяльников

Далее на плату устанавливается крепежная рама для процессора и приклеивается радиатор на северный мост чипсета (рис. 18).

Рис. 18. На заключительном этапе на плату устанавливают крепежную раму для процессора и северный мост чипсета

На этом этап производства материнской платы заканчивается, и начинается этап проверки функциональности. Для этого в плату устанавливают процессор, память, видеокарту, оптический привод, жесткий диск и т.д. (рис. 19).

Рис. 19. После DIP-монтажа платы проходят проверку работоспособности

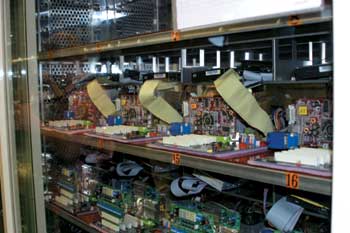

После первичного этапа проверки работоспособности платы наступает черед более серьезного контроля, для чего платы помещаются в специализированную термокамеру, где при повышенной температуре проходят уже полноценное тестирование пакетом 3D Mark 2001 (рис. 20).

Рис. 20. Перед упаковкой платы проходят тестирование в термокамере

Платы, прошедшие этап тестирования, поступают в цех упаковки. На линии упаковки все платы вместе с сопутствующими аксессуарами помещаются в коробки (рис. 21) и поступают на склад готовой продукции.

Рис. 21. На линии упаковки все платы помещаются в коробки и поступают на склад готовой продукции

Редакция выражает признательность компании Gigabyte за организацию экскурсии на фабрику Nan-Ping.