EPSON демонстрирует технологии будущего

Струйная печать вместо литографии

Обычно компании весьма неохотно делятся сведениями о новых

технологических разработках и планами по их реализации в серийных устройствах.

Конечно, крупицы подобной информации можно раздобыть на выставках, однако сложить

из них целостную картину удается далеко не всегда — это так же сложно, как собрать

мозаичный узор, не имея большей части фрагментов. К счастью, иногда бывают и

исключения из этого правила.

В конце ноября европейское отделение EPSON организовало весьма необычное мероприятие,

в ходе которого журналистам ряда изданий представилась уникальная возможность

получить информацию о новых технологических разработках и перспективах их развития

непосредственно от высокопоставленных руководителей и ведущих разработчиков

компании. В этой статье мы расскажем о наиболее интересных новинках, разработанных

силами сотрудников исследовательских лабораторий EPSON, а также о перспективах

их появления в серийно выпускаемых устройствах.

Струйная печать вместо литографии

орошо

известно, что EPSON является первооткрывателем пьезоэлектрической струйной технологии

печати. Однако, как выяснилось в ходе исследований, данную технологию можно

использовать не только в бытовых и офисных принтерах, но и в совершенно новом

качестве — для промышленного производства ряда компонентов электронных устройств.

орошо

известно, что EPSON является первооткрывателем пьезоэлектрической струйной технологии

печати. Однако, как выяснилось в ходе исследований, данную технологию можно

использовать не только в бытовых и офисных принтерах, но и в совершенно новом

качестве — для промышленного производства ряда компонентов электронных устройств.

Проект по разработке промышленных систем, базирующихся на принципах пьезоэлектрической струйной печати, стартовал в середине 2003-го и рассчитан на три года. Реализация данного проекта стала возможной благодаря тому, что компания EPSON выиграла грант независимого правительственного японского агентства новых энергетических и индустриальных технологий (New Energy and Industrial Technology Development Organization, NEDO) на разработку альтернативной технологии производства печатных плат.

Использование технологии пьезоэлектрической струйной печати для производства печатных плат и ряда других компонентов (таких, например, как дисплейные панели на базе OLED) вместо традиционно применяемой для этой цели литографии в настоящее время является одним из приоритетных направлений, которые EPSON намерена активно развивать в ближайшие годы.

Основные достоинства струйной технологии, по сравнению с литографией, — это значительное снижение материалоемкости и энергоемкости производства, а также радикальное уменьшение количества отходов. Изготовление печатных плат методом фотолитографии требует выполнения большого количества технологических операций, а именно: нанесения медного слоя на изолирующую подложку (текстолит), нанесения фоторезиста на медный слой, засветки фоторезиста через фотомаску, удаления излишков фоторезиста, травления медного слоя и т.д. В процессе выполнения многих из этих операций используются опасные и вредные для окружающей среды вещества (фоторезист, кислоты) и образуется большое количество жидких отходов, многие из которых ядовиты. Кроме того, изготовление фотомаски — достаточно трудоемкий и дорогостоящий процесс, вследствие чего при небольших объемах производства себестоимость печатных плат значительно возрастает.

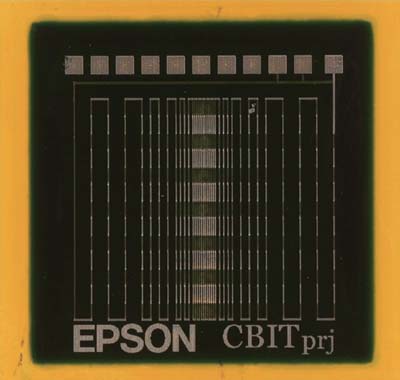

Многослойная печатная плата, в буквальном смысле напечатанная на промышленном пьезоэлектрическом струйном принтере (фото Seiko EPSON)

В случае струйной технологии для создания печатных плат используются два вида специальных чернил: проводящие (с микрочастицами серебра) и изолирующие. Нанесение чернил осуществляется при помощи специального печатающего устройства, оснащенного линейной пьезоэлектрической головкой (в отличие от струйных принтеров, чернила в данном случае наносятся одновременно на всю ширину подложки). Токоведущие дорожки платы формируются (печатаются) путем нанесения проводящих чернил в нужных местах. Для того чтобы изолировать один слой проводников от другого, наносится промежуточный слой изоляционных чернил.

Струйная технология производства печатных плат имеет ряд важных преимуществ по сравнению с фотолитографией. Для создания платы требуется меньшее количество материалов, ведь проводящие чернила наносятся только в тех местах, где это необходимо. Вследствие отсутствия в технологической цепочке процесса травления отпадает необходимость в использовании агрессивных и вредных субстанций (фоторезиста и кислот), а также исключается выброс каких бы то ни было жидких отходов. Кроме того, уменьшение количества операций в технологической цепочке позволяет значительно снизить энергопотребление. Таким образом, струйная технология позволяет организовать гораздо более экологичное производство по сравнению с фотолитографией.

Кроме того, благодаря отсутствию необходимости в изготовлении фотомасок струйная технология позволяет заметно снизить затраты при изготовлении небольших партий и единичных экземпляров печатных плат. К дополнительным преимуществам струйной технологии можно отнести упрощение и удешевление производства многослойных печатных плат. Нельзя также не отметить и тот факт, что струйная технология позволяет создавать очень тонкие многослойные платы, повышая таким образом степень интеграции — причем без дополнительных производственных затрат.

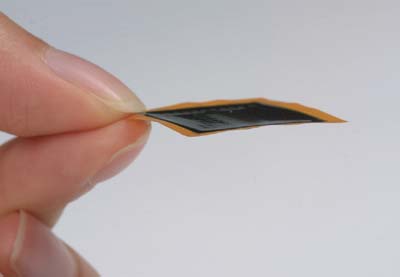

Струйная технология позволяет создавать очень тонкие печатные платы с большим количеством слоев (фото Seiko EPSON)

В ноябре 2004 года представители EPSON продемонстрировали образец печатной платы, изготовленной с использованием струйной технологии. 20-слойная плата размером 20x20 мм имеет толщину всего 200 мкм (без подложки). Ширина токоведущих дорожек варьируется от 4 до 50 мкм, а их суммарная протяженность составляет 5 м. На плате выполнено 2480 межслойных соединений.

Как подчеркивают разработчики, использование струйной технологии для создания печатных плат позволит в будущем снизить массогабаритные показатели портативных электронных устройств за счет повышения степени интеграции. Более того: теперь у производителей портативной электроники появится возможность вообще отказаться от применения печатных плат в их привычном виде. Струйная технология позволяет формировать печатную плату на самых разных подложках, в том числе и непосредственно на внутренней поверхности пластиковых панелей корпуса устройства. Вполне возможно, что подобное решение уже в ближайшие годы начнут использовать в портативных коммуникационных устройствах.

Помимо производства печатных плат промышленную струйную печать можно использовать и в других целях. Возможными вариантами ее применения являются процессы нанесения светоизлучающих веществ дисплейных панелей на базе OLED и светофильтров на ячейки субпикселов ЖК-дисплеев, формирования структур тонкопленочных транзисторов из органических веществ и др.

OLED-дисплеи

о

мере развития новых технологий в области электронных дисплеев становится все

более очевидным, что уже в ближайшие годы ЖК-технология начнет постепенно сдавать

свои позиции, а наиболее вероятным претендентом на роль ведущей дисплейной технологии

будущего станет OLED.

о

мере развития новых технологий в области электронных дисплеев становится все

более очевидным, что уже в ближайшие годы ЖК-технология начнет постепенно сдавать

свои позиции, а наиболее вероятным претендентом на роль ведущей дисплейной технологии

будущего станет OLED.

В ряде ранее опубликованных материалов (см. публикации «Мерная поступь OLED-дисплеев» в № 7’2003 и «Электронные дисплеи сегодня и завтра» в № 1’2004) мы уже рассматривали принцип действия, устройство и основные типы OLED-дисплеев. Поэтому здесь мы лишь ограничимся перечислением наиболее важных преимуществ OLED по сравнению с наиболее распространенными в настоящее время дисплейными технологиями — в первую очередь, конечно же, с ЖК.

Принципиальное отличие OLED-дисплеев от устройств, созданных на базе ЖК-технологии, заключается в использовании светоизлучающих материалов. За счет этого OLED-дисплеи обеспечивают высокий контраст изображения и максимально возможный эффективный угол обзора (180°) в обеих плоскостях при практически полном отсутствии цветовых искажений.

В отличие от ЖК-панелей, дальнейший рост разрешающей способности которых сдерживается рядом технологических ограничений, OLED-дисплеи имеют значительно больший потенциал для увеличения разрешающей способности, что особенно актуально для активно развивающегося сегмента дисплеев небольшого размера. Более простая (по сравнению с ЖК- и плазменными панелями) структура позволяет делать OLED-дисплеи более легкими и тонкими.

Целый ряд преимуществ OLED-дисплеев обусловлен свойствами используемых в них светоизлучающих материалов. В частности, время отклика пикселов у существующих прототипов OLED-дисплеев составляет всего 50 мкс (!), в то время как даже у наиболее современных моделей ЖК-мониторов величина этого параметра составляет от 8 до 12 мс, то есть на два порядка больше. При этом время отклика пикселов OLED-устройств (в отличие от ЖК-дисплеев) остается практически неизменным при колебаниях температуры окружающей среды в пределах от –45 до +50 °С. Кроме того, использование светоизлучающих материалов, работающих от относительно невысокого (порядка нескольких вольт) напряжения питания позволяет добиться очень низкого уровня энергопотребления OLED-дисплеев.

Однако, как говорится, лучше один раз увидеть, чем сто раз услышать. Следуя этой народной мудрости, разработчики EPSON продемонстрировали собравшимся три работающих прототипа полноцветных1 активноматричных OLED-дисплеев. Стоит особо отметить, что представленные образцы были изготовлены с использованием технологии струйной печати.

Прототип OLED-дисплея с 5,5-дюймовым экраном (разрешение 640Ѕ480 пикселов)

1 Все упомянутые прототипы позволяют отображать палитру из 262 144 оттенков.

Самый маленький из представленных прототипов имеет экран размером 2,1 дюйма (5,3 см) по диагонали и разрешение 176x144 пикселов. Толщина этого дисплейного модуля — всего 2,36 мм. При яркости 120 кд/м2 потребляемая дисплеем мощность составляет лишь 150 мВт.

Еще более привлекательно выглядит дисплей с 5,5-дюймовым (14 см) экраном, имеющий разрешение VGA (640x480 пикселов). Изображение на экране отличается удивительной яркостью, насыщенностью и высоким контрастом. Особенно впечатляет отсутствие каких бы то ни было цветовых искажений и сохранение высокой контрастности изображения при просмотре под самыми разными углами. При яркости 120 кд/м2 потребляемая дисплейным модулем мощность не превышает 2 Вт.

Разрешающая способность обоих упомянутых прототипов составляет 130 ppi. Однако даже ныне используемые технологии позволяют при необходимости увеличить данный параметр как минимум в полтора раза. Система, применяемая для изготовления прототипов дисплеев методом струйной печати, обеспечивает возможность нанесения капель с точностью ±15 мкм, что позволяет создавать полноцветные OLED-дисплеи с разрешающей способностью более 200 ppi.

Самый большой из продемонстрированных образцов имеет разрешение VGA при размере экрана 12,5 дюймов (31,7 см) по диагонали, а максимальная яркость достигает 150 кд/м2. Самое удивительное, что толщина данного дисплейного модуля — всего 1,6 мм!

В активе разработчиков EPSON имеется и поистине уникальный прототип — OLED-дисплей с размером экрана 40 дюймов по диагонали, изготовленный с использованием технологии струйной печати, имеющий разрешение WXGA (1280Ѕ768 пикселов) и позволяющий отображать 260 тыс. оттенков. Впервые продемонстрированное на публике 18 мая 2004 года, данное устройство существует сегодня в единственном экземпляре и является самым большим OLED-дисплеем в мире.

Кстати говоря, еще несколько лет тому назад считалось даже теоретически невозможным создание ЖК-дисплеев с размером экрана более 20 дюймов по диагонали и лишь относительно недавно стали выпускаться 30- и 40-дюймовые ЖК-панели.

Характеристики даже существующих, пока еще несовершенных прототипов OLED-дисплеев позволяют сделать однозначный вывод о том, что потенциал данной технологии поистине огромен. И речь идет не только о том, что в обозримом будущем OLED-дисплеи смогут прочно закрепиться в отдельных нишах рынка электронных дисплеев. Универсальность и привлекательное сочетание технических характеристик OLED-дисплеев позволят им в перспективе практически полностью вытеснить ЖК-дисплеи с массового рынка.

Прототип 40-дюймового OLED-дисплея, созданный разработчиками EPSON (фото Seiko EPSON)

Немаловажным фактором является и себестоимость дисплейных панелей. Как показывают расчеты, серийное производство OLED-дисплеев будет обходиться гораздо дешевле аналогичных по размеру экрана и разрешающей способности ЖК-панелей. Ведь при существующей технологии производства значительную долю в структуре себестоимости ЖК-дисплеев занимают поляризующие пленки и система подсветки — компоненты, отсутствующие в OLED. (В случае компьютерных мониторов и экранов ноутбуков доля затрат на поляризующие пленки и подсветку составляет порядка 36%, а для ЖК-телевизоров и того больше — до 56%.)

Единственной серьезной проблемой, препятствующей внедрению OLED в серийно выпускаемые устройства, является относительно небольшой срок службы таких дисплеев. У существующих прототипов OLED-дисплеев данный параметр пока не превышает 2 тыс. часов, в то время как для коммерческого использования изделий этот показатель необходимо увеличить как минимум до 10 тыс. часов. Тем не менее разработчики утверждают, что в ближайшем будущем указанную проблему удастся решить. Ожидается, что к 2007 году (а именно тогда EPSON планирует приступить к выпуску коммерческих продуктов, оснащенных OLED-дисплеями) срок службы 40-дюймовых дисплейных панелей с разрешением 1280x768 пикселов будет увеличен до 15 тыс. часов.

Цифровое фото и «цвет EPSON»

начительный

рост количества цифровых устройств ввода — в первую очередь цифровых фотоаппаратов

и камерафонов — неизбежно приводит к существенным изменениям и на рынке печатающих

устройств. Причем в настоящее время наблюдается не только количественное, но

и качественное изменение данного рынка: помимо совершенствования принтеров и

систем печати на рынке появляются принципиально новые продукты (например, портативные

цифровые фотоальбомы и универсальные медиаплееры), а также специализированные

сервисы, ориентированные на фотолюбителей.

начительный

рост количества цифровых устройств ввода — в первую очередь цифровых фотоаппаратов

и камерафонов — неизбежно приводит к существенным изменениям и на рынке печатающих

устройств. Причем в настоящее время наблюдается не только количественное, но

и качественное изменение данного рынка: помимо совершенствования принтеров и

систем печати на рынке появляются принципиально новые продукты (например, портативные

цифровые фотоальбомы и универсальные медиаплееры), а также специализированные

сервисы, ориентированные на фотолюбителей.

Важной тенденцией, определяющей направление развития индустрии массовой цифровой фотографии, является постепенный переход от привычных периферийных устройств, работающих в связке с ПК (сканеров, принтеров и т.п.), к использованию автономных бытовых аппаратов, обладающих развитыми функциональными и коммуникационными возможностями. Уже сейчас многие модели МФУ и фотопринтеров позволяют осуществлять печать и базовые операции по обработке изображений без подключения к компьютеру. Для подобных продуктов, которые в будущем трансформируются в самодостаточные настольные цифровые фотолаборатории, сейчас создаются новые технологии обработки изображений (например, функции автоматического выбора оптимальных параметров сканирования, автоматического восстановления выцветших изображений и пр.).

Портативный цифровой фотоальбом EPSON P-2000 — один из принципиально

новых продуктов, адресованных энтузиастам цифровой фотографии (фото Seiko EPSON)

Однако стратегическая цель, которую EPSON преследует на рынке цифровой фотографии, заключается не только в дальнейшем расширении спектра предлагаемых пользователям продуктов и решений. По мнению руководителей компании, еще более важной задачей является формирование новой культуры цифровой фотографии. «Если посмотреть на рынок традиционной (пленочной) фотографии, то у каждого из известных производителей фотопленок — таких как Kodak, FujiFilm, AGFA и др. — имеется характерный, отличный от других и хорошо узнаваемый цвет. На рынке цифровой фотографии подобного явления пока нет. И основная цель, которую преследует компания при совершенствовании системы печати, заключается в том, чтобы создать особый “цвет EPSON”, который будет узнаваем пользователями цифровых фотокамер. Компания уже делает шаги в этом направлении — в частности разработанная EPSON технология PRINT Image Matching (P.I.M.) к настоящему времени уже получила широкое распространение в цифровой фотографии. Кроме того, сейчас компания прилагает много сил к созданию и совершенствованию эффективных программных средств для обработки цифровых изображений», — заявил Сеичи Хирано (Seiichi Hirano), глава отдела EPSON по развитию информационных устройств и систем воспроизведения изображений.

mFR — летающий микроробот

от

факт, что EPSON является производителем принтеров, сканеров и мультимедиапроекторов,

известен многим. Но, наверное, лишь немногие знают о том, что эта компания является

крупным производителем промышленных роботов, а в ее исследовательских лабораториях

уже давно ведутся уникальные работы в области микромехатроники2.

от

факт, что EPSON является производителем принтеров, сканеров и мультимедиапроекторов,

известен многим. Но, наверное, лишь немногие знают о том, что эта компания является

крупным производителем промышленных роботов, а в ее исследовательских лабораториях

уже давно ведутся уникальные работы в области микромехатроники2.

2 Мехатроника (mechatronics) — объединение механических, электромеханических и электронных компонентов (в том числе и мини-компьютеров) в едином устройстве. Мехатроника широко используется в различных отраслях современного машиностроения, в том числе и в робототехнике.

В 1993 году силами разработчиков был создан первый микроробот EPSON, получивший название Monsieur. Он был занесен в Книгу рекордов Гиннесса как самый маленький на тот момент микроробот в мире (его объем составлял всего 1 см3).

Десять лет спустя разработчики EPSON сделали еще один важный шаг: был создан уникальный прототип летающего микроробота (Micro Flying Robot, mFR). Движитель этого миниатюрного летательного аппарата представляет собой два соосно расположенных пропеллера, вращающихся в противоположных направлениях. В качестве силовой установки, приводящей в движение пропеллеры микроробота, используется миниатюрный ультразвуковой электродвигатель, обладающий самым высоким в мире отношением развиваемой мощности к собственному весу. mFR оснащен стабилизирующим устройством на базе линейного исполнительного механизма, которое позволяет смещать центр тяжести робота и таким образом изменять направление его полета.

Впервые mFR демонстрировался в конце 2003 года на выставке International Robot Exhibition 2003. Этот микроробот был оснащен системой радиоуправления, однако, поскольку питание силовой установки и управляющего модуля осуществлялось от внешней батареи, радиус полета mFR был ограничен длиной проводов.

Летающий микроробот mFR-II (фото Seiko EPSON)

В 2004 году разработчики создали усовершенствованную модель летающего микроробота — mFR-II. Впервые он был показан во время Future Creation Fair, проходившей с 27 по 30 августа 2004 года в Токио. В ноябре автору этих строк довелось своими глазами увидеть mFR-II в действии. Затаив дыхание собравшиеся наблюдали за полетом микроробота, описывающего широкую дугу под потолком конференц-зала. После удачной посадки робота на стартовую площадку зал взорвался громом аплодисментов.

Диаметр несущих винтов mFR-II составляет 136 мм, высота каркаса — 85 мм. Вес всей конструкции составляет 12,3 г, из которых 3,7 г приходится на аккумулятор, 2,9 г — на силовой агрегат, 0,6 г — на линейный исполнительный механизм, 3,1 г — на управляющий модуль и 2 г — на каркас.

Демонстрация mFR-II в действии

В отличие от своего предшественника, mFR-II способен совершать самостоятельные полеты со значительно большим радиусом. Это стало возможным благодаря появлению на борту автономного источника питания, уменьшению веса конструкции и увеличению подъемной силы.

Снизить вес робота удалось за счет применения нового гиросенсора, который в пять раз легче используемого ранее. Применение более мощного ультразвукового электродвигателя и оптимизация профиля несущих винтов позволили увеличить подъемную силу mFR-II по сравнению с первой моделью на 30%. Основываясь опыте, приобретенном за годы исследований в области микромехатроники, разработчикам удалось создать прецизионный линейный исполнительный механизм с очень малым временем реакции, благодаря которому аппарат может неподвижно зависать в воздухе и точно воспроизводить траекторию полета, заданную в управляющем ПО.

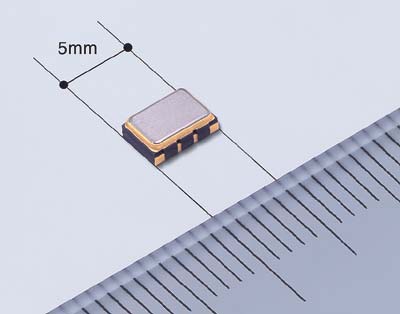

В микророботе mFR-II используется миниатюрный гиросенсор, созданный инженерами EPSON. В настоящий момент — самый маленький гиросенсор в мире (фото Seiko EPSON)

В управляющем модуле микроробота установлены два контроллера, в том числе разработанный Epson 32-разрядный RISC-процессор семейства S1C33. Для дистанционного управления полетом предусмотрен беспроводной интерфейс Bluetooth. Кроме того, mFR-II оснащен миниатюрной цифровой камерой, изображение с которой можно транслировать по беспроводному каналу на компьютер оператора, управляющего полетом микроробота.

В качестве автономного источника питания, обеспечивающего энергией силовую установку и управляющий модуль микроробота, используется полимерный литиевый аккумулятор, емкости которого хватает примерно на 3 минуты полета. Напряжение питания бортовой сети mFR-II составляет 4,2 В, потребляемая в полете мощность — 3,5 Вт.

К сожалению, EPSON не планирует изготовление подобных роботов для продажи. Впрочем, цель компании в данном случае была совершенно иная: наглядно продемонстрировать возможность значительного расширения сферы применения роботов, способных самостоятельно перемещаться не только по какой-либо поверхности, но и в трехмерном пространстве.

Эпилог

современных условиях разработка новых и совершенствование существующих технологий

является непременным условием для успешной работы на IT-рынке. Именно технологии

и ноу-хау являются наиболее ценным активом компаний, занимающих лидирующие позиции

в мировом масштабе. Сознавая это, руководство EPSON придает огромное значение

созданию и развитию собственных технологий. В течение многих лет EPSON активно

развивает сотрудничество с другими компаниями, а также с образовательными учреждениями

по всему миру.

современных условиях разработка новых и совершенствование существующих технологий

является непременным условием для успешной работы на IT-рынке. Именно технологии

и ноу-хау являются наиболее ценным активом компаний, занимающих лидирующие позиции

в мировом масштабе. Сознавая это, руководство EPSON придает огромное значение

созданию и развитию собственных технологий. В течение многих лет EPSON активно

развивает сотрудничество с другими компаниями, а также с образовательными учреждениями

по всему миру.

В настоящее время в европейских странах функционируют три исследовательских центра EPSON: два из них расположены на территории Великобритании, а третий — в Испании.

Исследовательская лаборатория EPSON в Кембридже (Cambridge Research Laboratory of EPSON) была основана в 1998 году. Специалисты этого подразделения занимаются вопросами разработки тонкопленочных транзисторов на базе поликристаллического кремния, создания энергонезависимой памяти на сегнетоэлектриках и транзисторов из органических веществ, а также разработкой отражающих дисплеев («электронной бумаги»).

Конструкторский центр в Эдинбурге (Scotland Design Centre) функционирует с мая 2000 года. Здесь ведутся работы в области совершенствования технологий распознавания речи, а также создания микрокода для энергосберегающих DSP.

Менее двух лет тому назад, в апреле 2003 года, была основана исследовательская лаборатория в Барселоне (Barcelona R&D Laboratory, BRDL), соучредителем которой стал испанский Национальный центр исследований в области микроэлектроники (Centro National de Microelectronica). Специалисты BRDL изучают особенности распространения радиоволн, разрабатывают конструкции антенн для приемопередающих устройств, а также занимаются исследованиями в области нанотехнологий, технологий высокоплотного монтажа и альтернативных источников энергии.

Будем надеяться, что в наступившем году исследователями будут сделаны еще более удивительные открытия, которые спустя определенное время воплотятся в новые технологии, а те, в свою очередь, в еще более удобные и функциональные продукты и решения.

На прилагаемом к журналу компакт-диске вы сможете найти видеоиллюстрации к данной статье.